Baustoffkreislauf

Ein nachhaltiges Wachstum der Baubranche kann auf Dauer nur gelingen, wenn es Recyclingkonzepte gibt, die alternative Rohstoffquellen nutzbar machen.

Jährlich werden in Deutschland ca. 54 Mio. t Bauabbruch generiert [1] und größtenteils dem Straßen- oder Deponiebau zugeführt. Bei der mechanischen Aufbereitung von Bauschutt fallen in Deutschland jährlich ca. 5 Mio. t einer Feinfraktion kleiner 2 mm an, die aufgrund ihrer inhomogenen Zusammensetzung auf Bauschuttdeponien entsorgt werden. Auf diese Weise trägt das bislang ungenutzte Material zusätzlich zur Verknappung von Deponiekapazitäten bei. Daher ist es notwendig, nachhaltige Verwertungsansätze zu entwickeln, damit Bauschutt als zukünftiger Rohstoff für die Herstellung hochwertiger Bauprodukte Verwendung finden kann. Denn ein nachhaltiges Wachstum der Baubranche kann auf Dauer nur gelingen, wenn Recyclingkonzepte bereitstehen, die natürliche Rohstoffvorkommen schonen und alternative Rohstoffquellen für die Bauindustrie nutzbar machen. Das oft diskutierte „Urban Mining“ wäre für die Bauwirtschaft ein Ansatz hin zum nachhaltigen Umgang mit Rohstoffen. Der aktuelle Bestand an Gebäuden und Infrastruktur in Deutschland stellt mit 28 Mrd. t verbauten Materials nämlich ein enormes anthropogenes Rohstofflager dar. [2]

Projektansatz

Das Ziel des Projekts „BauCycle“ ist es, eine ganzheitlich technologische und logistische Lösung für die Kreislaufwirtschaft im Bauwesen zu entwickeln und nachhaltige Nutzung von feinkörnigem Bauschutt zu erarbeiten. In einem ersten Schritt wurde eine elektro-optische Methodik zur chemischen Sortierung von Bauschutt kleiner 2 mm entwickelt, um Störstoffe wie Gips selektiv aus Altbeton oder Kalksandstein austragen zu können. Basierend auf den Sortiermöglichkeiten fand die Entwicklung von Bauprodukten mit einem signifikanten Anteil an Bauschutt statt. Dabei konnte unter anderem ein Porenbetonstein hergestellt werden, bei dem der Primärrohstoff Sand bis zu 30 Ma.-% (Massenanteil) durch feinkörniges Bauschuttmaterial aus unterschiedlichen Mischungen des Drei-Komponentensystems, bestehend aus Altbeton/Kalksandstein/Ziegel, ersetzt werden konnte.

Ergebnisse

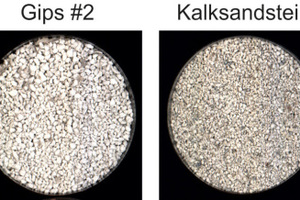

Die Versuche wurden zunächst an „idealen“ Bauschuttmischungen durchgeführt. Dieser Bauschutt wurde im Labor durch Mischen der hauptsächlichen Bauschutt-Bestandteile (Gips, Ziegel, Beton und Kalksandstein) in verschiedenen Zusammensetzungen hergestellt. Im späteren Projektverlauf erfolgte eine Verifizierung der vielversprechendsten Produktentwicklungen mit realem Bauschutt, der direkt von Abbruchbaustellen sowie von Aufbereitungsanlagen stammte. Erste Vorversuche verdeutlichten schnell, dass die Sortierung von Material kleiner 1 mm wirtschaftlich nicht realisierbar ist. Daher wurde der zu sortierende Bauschutt auf ein Kornband von 1 – 2 mm eingegrenzt. Im ersten Ansatz fanden verschiedene Kamerasysteme für die optische Erfassung der einzelnen Bauschuttfraktionen Verwendung. Mit Farbkameras konnten Partikel aufgrund von Farbe oder Kornform voneinander unterschieden werden. Auf diese Weise wurde z. B. die Ziegel-Feinfraktion anhand der rötlichen Färbung selektiv erfasst und vom restlichen Stoffstrom unterschieden (Abb. 1).

Eine zuverlässige Unterscheidung der Materialen Gips, Beton und Kalksandstein erfolgte aufgrund der ähnlichen Farben mittels Reflektanzspektren. Die einzelnen Bauschuttkomponenten konnten damit durch modifizierte Bandfilter selektiv erfasst werden. Durch einen Rüttelförderer wurde der zu sortierende Bauschutt vorvereinzelt, von einer Zeilenkamera spektroskopisch aufgenommen und anschließend von Druckluftdüsen ausgeblasen. Eine elektro-optische Sortierung für Bauschutt-Feinfraktionen konnte somit im Labormaßstab realisiert werden.

Herstellung von RC-Porenbeton aus Bauschutt

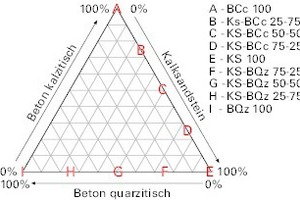

Bei der Produktentwicklung lag ein Fokus auf der Entwicklung von RC-Porenbeton aus Bauschutt-Mischungen. Im Rahmen eines Begleitprojektes [3] konnte ein Porenbetonmauerstein entwickelt werden, in dem der Primärrohstoff Sand zu einem Anteil von bis zu 30 % durch neun verschiedene Bauschuttmischungen ersetzt werden konnte. Bei dem Ersatzmaterial handelte es sich entweder um synthetischen Kalksandstein, Beton mit quarzitischer (BQz) bzw. kalzitischer (BCc) Gesteinskörnung oder um Mischungen aus diesen Komponenten in unterschiedlichen Verhältnissen (Abb. 2). Nach der Herstellung der Betone BQz und BCc und einer Lagerung von 28 Tagen wurden diese in einem Backenbrecher gebrochen und mit einem Siebschnitt von 1 mm gesiebt. Anschließend erfolgte mit dem Material die Herstellung der neun Mischungen gemäß Abb. 2.

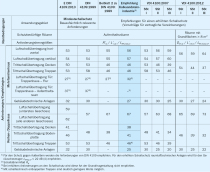

In Abhängigkeit von Druckfestigkeitsklasse und Rohdichte wurden Mischrezepturen für die Porenbetonproduktion verwendet, wobei für alle Rezepturen die handelsübliche Druckfestigkeitsklasse P4 mit einer Rohdichteklasse 0,55 angestrebt wurde. Während bei der Referenzprobe 44 Ma.-% Sand aus primärer Rohstoffquelle verwendet wurde, konnte bei den Proben mit Ersatzmaterial 30 Ma.-% des primären Sandes durch unterschiedliche Bauschuttmischungen ersetzt werden. Um die Auswirkungen des Ersatzmaterials auf die Eigenschaften des Porenbetons zu untersuchen, wurden einaxiale Druckversuche nach DIN EN 772-1 durchgeführt.

Betrachtet man die Proben mit den Ersatzstoffen KS, BQz und BCc, so weisen die Proben die höchste Druckfestigkeit auf, die als Ausgangsmaterial Kalksandstein enthielten, gefolgt von den Proben mit Gehalten an quarzitischem und kalzitischem Beton. Eine Mischung aus 90 % Kalksandstein mit 10 % Beton erzielte mit 4,9 N/mm2 die höchste Druckfestigkeit aller Bauschutt-Mischungen. Dies ist ähnlich dem Druckfestigkeitswert von 5,2 N/mm2, der mit der Referenzprobe erzielt wurde. Hingegen führen Proben, die aus Beton mit kalzitischer Gesteinskörnung hergestellt wurden, zu niedrigeren Druckfestigkeiten. In weiteren Versuchen konnte auch aus ziegelmehlhaltigen Kalksandstein-Mischungen Porenbetone hergestellt werden (Abb.3).

Zusammenfassung

Das Projekt hat gezeigt, dass Bauschutt als Ersatzrohstoff für die Herstellung von RC-Porenbeton verwendet werden kann. Eine selektive Aufbereitung von Bauschutt-Feinfraktionen bis zu einer Feinheit von 1mm ist technisch mittels elektro-optischer Sortierung möglich. Für die Herstellung von RC-Porenbeton ist vor allem Bauschutt mit hohen Anteilen an Kalksandstein als Ersatz-Rohstoff für Sand geeignet. Für eine Umsetzung und Markteinführung der entwickelten Porenbeton-Produkte und Prozesse nach Projektende gilt es, noch einige Anforderungen an die Verwendung von Sekundärrohstoffen zu beachten. An erster Stelle stehen dabei eine unsichere, europaweit uneinheitliche rechtliche Situation zur Verwendung von Recyclingbaustoffen und die Akzeptanz von RC-Baustoffen auf dem Markt.

Literatur

[1] Bundesverband Baustoffe – Steine und Erden e.V. (BBS) (2017): Kreislaufwirtschaft Bau – Mineralische Bauabfälle Monitoring 2014, Berlin 2017

[2] Umweltbundesamt (UBA) (2017): Bauabfälle, https://www.umweltbundesamt.de/daten/ressourcen-abfall/verwertung-entsorgung-ausgewaehlter-abfallarten/bauabfaelle#textpart-1 (Artikel vom 6.6.2017)

[3] Wolfram, D. (2017): „Eignung der Feinfraktion aus Bauschuttrecycling als Produktionsrohstoff für Porenbeton“, Master Thesis am Centrum Baustoffe und Materialprüfung (cbm) der Technischen Universität München (TUM) und Fraunhofer-Institut für Bauphysik IBP, 1. 8. 2017