Opak und fugenlos Vorgehängte hinterlüftete Fassade 2020

Nach Jahrzehnten der steigenden Transparenz und den stetig wachsenden Möglichkeiten im Umgang mit dem Werkstoff Glas beobachten wir seit einigen Jahren – sowohl bei Wettbewerben als auch bei realisierten Projekten – ein zunehmendes Interesse an opaken Fassadenflächen. Diese Tendenz erscheint uns unterschiedlich motiviert, zwei der wichtigsten Argumente sind sicherlich die bessere Performance der opaken Fassadenflächen hinsichtlich des winterlichen und sommerlichen Wärmeschutzes und das große Spektrum an individueller Gestaltbarkeit und Oberflächenbeschaffenheit. Darüber hinaus erscheinen die geometrischen Möglichkeiten für komplexe Formen größer zu sein als mit dem Werkstoff Glas. Parallel zu der Formenvielzahl registrieren wir den Wunsch nach homogener und bestenfalls fugenloser Ausführung dieser opaken Bereiche. Dies lässt sich mit widerstandsfähigen Putzoberflächen oder kleinformatigen Steinfliesen und Glasmosaiken realisieren und erschafft eine große Bandbreite an Gestaltungsmöglichkeiten.

In diesem Zusammenhang erscheint es uns geradezu irritierend, dass auch im opaken Bereich der Fassade der Werkstoff Glas eine Schlüsselrolle einnehmen kann. Basiert doch die Trägerplatte der nachfolgend beschriebenen Konstruktion auf einer Zusammensetzung aus harzgebundenem Glasgranulat und den damit verbundenen Vorteilen. Im Rahmen des Forschungsprojektes VHF 2020 konnten wir mit dem Forschungspartner Sto das Potential dieser vorgehängten und hinterlüfteten Fassadenkonstruktion (VHF) erarbeiten und die bisher bekannten Limitationen neu definieren. Aus unserer Sicht ist diese Technologie in der klassischen Baukonstruktionslehre bisher wenig bekannt, einige herausragende Projekte in den letzten Jahren lassen jedoch das enorme Potential erahnen und wir sind uns sicher, das dieses nicht im geringsten ausgeschöpft ist.

Konstruktion

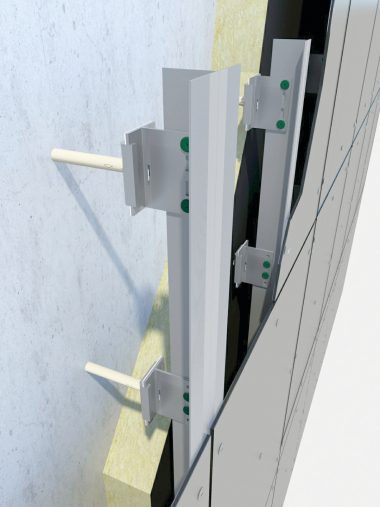

Vergleichbar mit der Systematik des Trockenbaus werden hier auf Grundlage einer Unterkonstruktion Trägerplatten fugenlos montiert und verspachtelt. Die Befestigung ist unsichtbar und kann entsprechend der technischen Richtlinien fugenlos ausgeführt werden. Unterkonstruktion und Trägerplatte befinden sich vor der Dämmschicht und bilden so eine hinterlüftete und bauphysikalisch äußerst robuste Fassadenfläche. Die Trägerplatte selbst kann mit einer Vielzahl von Beschichtungen und Oberflächen ausgeführt werden, so sind bereits zertifizierte Aufbauten mit Putzoberflächen, Mosaikfliesen, Natursteinfliesen, großformatigen Glastafeln und keramischen Klinkerriemchen auf dem Markt. Nicht alle diese Applikationen eignen sich für fugenlose, großformatige Flächen, doch gerade diese erscheinen uns in der aktuellen Diskussion um eine homogene, nicht paneelierte Fassadenoberfläche als die interessantesten. Ziel des Forschungsprojektes ist es, die verhältnismäßig einfache Konstruktion für die zunehmend komplexen Anforderungen hinsichtlich der Gestaltung und bautechnischer Aspekte zu untersuchen und die Grenzen zu definieren.

Ein viel beachtetes Projekt, das eine Vielzahl der Fragestellungen vorwegnimmt, stellt die Transformation eines ehemaligen Postvertriebszentrums in Luzern in ein Hochschulgebäude der Universität dar. Die facettierte und fugenlose Oberfläche überführt den ehemaligen Funktionsbau in eine zeitgemäße Hochschularchitektur (siehe DBZ 9 | 2014).

Ohne die Möglichkeiten der fugenlosen VHF ist dieser Entwurf in seiner Konsequenz nicht denkbar. Besondere Bedeutung kommt dabei der Trägerplatte aus harzgebundenem Glasgranulat zu. Neben der einfachen Verarbeitung und der notwendigen Brandschutzklasse B1 bzw. A2 ist die Formbarkeit aufgrund der geringen Eigensteifigkeit eines der herausragenden Merkmale.

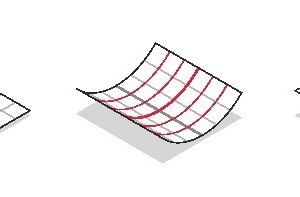

Formbarkeit

Die Trägerplatte kann mit den einfachen Mitteln des Trockenbaus hoch präzise und automatisiert zugeschnitten werden. Damit lassen sich nahezu alle facettierten Oberflächen zuverlässig erstellen. Darüber hinaus lässt sich die Platte sowohl einsinnig in Form einer Tonne als auch zweisinnig in Freiformen biegen. Das daraus resultierende Potential hat uns im Rahmen des Forschungsprojektes besonders gereizt. Die rasant zunehmenden Planungsmöglichkeiten im Bereich der Geometrie und deren Optimierung sind heute fester Bestandteil jeder Architekturhochschule und stehen auch im zentralen Interesse der Studierenden. Mithilfe von parametrischen Planungswerkzeugen und digital gesteuerten Modellbaumaschinen – 3D-Drucker, Laserschneideanlagen und CNC-Fräsen – werden sich die zukünftigen Entwürfe nicht mehr in die Formen der rechtwinklig und extrudierten Box pressen lassen. Dabei sind wir keinesfalls der Meinung, das zukünftig die formale Gestalt die Architektur bestimmen wird, registrieren jedoch das Potential einer digitalen Planung und Produktion, die mit Sicherheit die Gestalt beeinflussen, wenn nicht gar von geometrischen Zwängen befreien wird. So wie die serielle Produktion der Industrialisierung die Gestaltung der letzten hundert Jahre determinierte, wird der Begriff des „Mass Customization“ dem steigenden Wunsch nach Individualisierung Rechnung tragen und die kommenden Jahrzehnte prägen.

Digitale Prozesskette

Heute ist es Standard, den Modellbau nicht mehr manuell auszuführen, sondern über 3D-CAD-Modelle die notwendigen Daten an ebenfalls digital gesteuerte CNC-Maschinen zu geben. Dies verlangt von den Planern die Bereitschaft, sich der steigenden Komplexität zu stellen, ermöglicht dafür aber aufgrund der fehlenden Schnittstellen wesentlich präzisere Ergebnisse. Mit dieser Prämisse wurde der für Sto geplante Innovationsträger BAU 2015 von der ersten Entwurfsskizze bis zur endgültigen Montage konsequent in 3D geplant, manipuliert, evaluiert und ausgeführt. Neben der visuellen Erscheinung war es das Ziel, die Grenzen der verwendeten Materialien auszuloten. Die Möglichkeiten im Bereich der Gebäudehülle wurden in Form einer freistehenden Wand mit den Abmessungen von 11 x 5,5 m und einer Bautiefe von 0,5 m realisiert. Dieses Objekt ist in erster Linie aufgrund der geometrischen Manipulation selbstaussteifend und konnte frei im Raum platziert werden. Um dem Gesamtkonzept gerecht zu werden wurde eine zusätzliche Durchquerung notwendig, um für die Besucher die gewünschte Bewegungsfreiheit zu erhalten. Für die Materialisierung der Oberflächen wurde zum einen feinkörniger Putz mit einem Anstrich in homogenem Weiß und zum anderen eine haptischere Oberfläche aus sandgestrahlten, goldenen Jura Natursteinfliesen in 60 x 50 cm ausgeführt.

Digitale Planung, digitale Produktion

Ein wichtiges Ziel des Projektes war es, die zuverlässige Beschreibung der gewünschten Geometrie mithilfe eines parametrischen 3D-Modells sicher zu stellen, die notwendigen Änderungen und geometrischen Anpassungen nachzuführen und alle für die Produktion erforderlichen Daten aus diesem Modell zu extrahieren. Genau in diesem Punkt gibt es in den meisten Realisierungsprojekten die größten Unstimmigkeiten. Aus diesem Grund ist es essentiell, dass zukünftig ein sich ständig aktualisierendes 3D-Modell die Grundlage für alle Planer und ausführenden Firmen darstellt. Genau dieses Aufgabenfeld wird in Zukunft eine große Herausforderung für Planer darstellen oder es wird sich ein neues Berufsfeld etablieren, mit dem Ziel, allen Beteiligten die notwendigen und stets aktuellen Informationen zur Verfügung zu stellen. Warum sollte dies nicht vom Architekten, dem Koordinator und Gesamtverantwortlichen eines Projektes geleistet werden? Genau in diesem Bereich sehen wir auch die Chance für das Zukunftsthema BIM, ohne diesen Begriff mit einer bestimmten Software zu verbinden, sondern vielmehr mit der methodischen Logik.

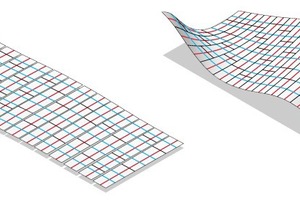

Für den Innovationsträger BAU 2015 konnten wir alle notwendigen Produktionsdaten für den Zuschnitt der Unterkonstruktion mittels einer 5-Achs-Fräse und die Formatierung und Kennzeichnung der Trägerplatten und Natursteinfliesen mit Hilfe einer Wasserstrahlanlage zur Verfügung stellen. Der notwendige 3D-Montageplan ermöglichte den ausführenden Handwerkern eine einfache Orientierung und zuverlässige Montage.

Montage

Nach unterschiedlichen Versuchsreihen sind Biegeradien ohne zusätzliche Bearbeitung der Platten im elastischen Bereich von 4 m Radius mit einsinniger Krümmungen und 6 m Radius mit doppelsinniger Krümmung nach Absprache mit dem Hersteller zulässig. Das heißt, die Platten werden direkt auf die Geometrie der Unterkonstruktion mittels Schrauben fixiert und spannen sich wie eine Membran über die von der Unterkonstruktion vorgegebene Geometrie. Um die doppelt gekrümmten Flächen mit den rechtwinkligen Trägerplatten (Standardformat 120 x 80 cm) realisieren zu können, ist ein taillierter Zuschnitt und eine eindeutige Verortung der individuellen Zuschnitte notwendig. Diese Strategie wurde zu Beginn des Projektes von allen Beteiligten kritisch diskutiert, verlangt diese doch ein maximales Vertrauen in das 3D-Modell und die Dateiübergabe zu den ausführenden Maschinen. Der klassische Weg der Planung, Prüfung, Freigabe, Fertigung und Montage wird hier verkürzt auf Planung, Fertigung und Montage. Dies ist aber die logische Konsequenz bei zunehmenden Anforderungen an die Geometrie. Es ist schlichtweg nicht möglich, eine räumlich komplexe Struktur über 2D-Zeichnungen vollständig zu erklären und damit die notwendigen Angaben für die Produktion freizugeben. Schließlich ändert sich die Geometrie der Schnittfigur bei unserem Objekt mit jedem Zentimeter der Lage des Schnittes. Das Resultat der digitalen Datenübergabe ist eine nahezu toleranzfreie Fertigung und präzise Angaben für die Montage. Die Versuchung des manuellen „Nachbesserns“ sollte so weit wie möglich vermieden werden, denn am Ende entspricht die Montage einem Puzzle mit mehreren hundert Teilen. Mit der ersten Manipulation eines Teils wird das gesamte System in Frage gestellt. Besonders plastisch wurden die Konsequenzen für alle Beteiligten im Bereich der mit Naturstein gefliesten Wandflächen. Die Geometrie verlangt unterschiedliche, optisch jedoch sehr ähnliche Formate. Daher ist die zuverlässige Verortung auf Grundlage eindeutiger Bezeichnung im Rahmen der Produktion zwingend notwendig. Dagegen relativierte sich der prognostizierte Mehraufwand für die handwerkliche Montage der Fläche nach der prototypischen Ausführung. Der zuerst geäußerte Mehraufwand aufgrund der anspruchsvollen Geometrie relativierte sich auf ein vertretbares Maß nach den positiven Erfahrungen bei der Montage. Dies lässt sich eindrucksvoll an dem homogenen Fugenbild ablesen. Ebenso zufriedenstellend konnte die Glattbeschichtung, in monochromem Weiß, realisiert werden. Jeder Architekt weiß um die empfindliche Wahrnehmung von gekrümmten, monochromen Flächen im Streiflicht.

Fazit

Nach den überaus positiven Erfahrungen und den ebenso positiven Resonanzen der Besucher auf der BAU 2015 sind wir uns sicher, dass im Bereich der fugenlosen VHF ein großes Potential steckt. Nun wird die Applikation der Fassade mithilfe der notwendigen Unterkonstruktion eine wesentliche Herausforderung darstellen, an der wir gemeinsam mit Sto und str.ucture, dem begleitenden Ingenieurbüro aus Stuttgart, intensiv forschen. Sollte unsere Arbeit glücken, werden wir auf der BAU 2017 ein System präsentieren können, das den zuvor genannten Begriff des „Mass Customization“ für diesen wichtigen Bereich in der Architektur erfolgreich umsetzt. Individuelle Oberflächen in Kombination mit anspruchsvollen Geometrien sind dann auf Grundlage eines Systemgedankens mit den notwendigen Sicherheiten und planbaren Produktions- und Montageabläufen möglich und der Begriff Individualität muss nicht länger mit dem Begriff des individuellen Risikos in Verbindung gebracht werden. Wir bleiben neugierig auf die Zukunft.