Hochleistungswerkstoff

Bauen mit Beton im Zeitalter digitaler Planung und Fertigung

Beton wurde in den vergangenen Jahren kontinuierlich zu einem Hochleistungswerkstoff entwickelt. Heutzutage verfügen wir über das Know-how und die Technologien, Betone selbstverdichtend in die Schalung einzubauen und können Bauteile mit Druckfestigkeiten annähernd denen von Stahl herstellen. Auf der anderen Seite stehen uns im Bereich der digitalen Planung leistungsfähige 3D-Programme und mit der CNC-Fertigung innovative Werkzeuge in der Fertigung zur Verfügung.

Trotz dieser enormen Entwicklungen wird das Bauwesen jedoch immer noch weitgehend vom Standard der industriellen Fertigung vergangener Jahrzehnte geprägt. Die standardisierten marktüblichen Schalungssysteme für Betonbauteile bspw. sind optimiert im Hinblick auf einfache geometrische Formen und Fügungsprinzipien und demzufolge sind Betonkonstruktionen nach wie vor aus überwiegend biegebeanspruchten, masseintensiven Bauteilen zusammengesetzt. Zwar gibt es immer wieder Bestrebungen, frei geformte „Non-Standard-Betonarchitek-

turen“ – wie z. B. das Phaeno in Wolfsburg von Zaha Hadid Architects – zu realisieren. Die Herausforderung für die beteiligten Ingenieure besteht hier jedoch im Wesentlichen darin, den architektonischen Formwillen in die Realität umzusetzen. Leichte und durch ihre statisch sinnvolle Form hocheffiziente Tragwerke, wie bspw. die Schalenbauten von Heinz Isler, sind dagegen kaum noch zu finden (Abb. 1).

Heinz Isler gelang es in der „vor-digita-len“ Zeit, unzählige Schalenbauten zu planen und zu realisieren. Als Bauingenieur ging er seine Bauten von einem ganzheitlichen Ansatz aus an und fokussierte sich nicht nur auf die Formfindung und Berechnung der Schalentragwerke, sondern übernahm auch als Unternehmer die Verantwortung für die technische und wirtschaftliche Ausführung [1]. Dabei musste er immer wieder nach neuen Wegen suchen. So fand Isler bspw. viele Formen – wofür wir heute Formfindungs-Software verwenden – mit Hilfe von kleinen Stoffmodellen im Hängeversuch, die mit Wasser besprüht im Winter gefroren und durch Umkehrung der Form zu Druckschalen wurden. Die Modelle dienten ihm als Vorlage, um die geometrischen Daten manuell abzugreifen. Auch das Tragverhalten studierte er anhand von Messungen an Präzisionsmodellen. Der wesentliche Grund aber, warum es Isler gelang, unzählige Betonschalen zu bauen, war, dass er eine eigene Schalungsmethode entwickelt hatte, geometrisch komplexe Formen wirtschaftlich zu realisieren.

Neue Möglichkeiten des Schalungsbaus

Beton ist als Kaltguss grundsätzlich einfach in Form zu bringen, der Aufwand steckt jedoch im Schalungsbau. Bei Bauprojekten in Betonbauweise, welche von den standardisierten planaren und rechteckigen Formen abweichen, haben sich in der Praxis zwei Schalungsprinzipien etabliert: Für nur leicht gekrümmte Bauteilgeometrien mit großen Krümmungsradien kommen vornehmlich spezielle Formknaggen aus Holz zum Einsatz. Als realisierte Projekte können hier das Rolex Learning Center in Lausanne (Schalungsbau RAUH/ Max Bögl) und das Mercedes Benz Museum in Stuttgart (Schalungsbau PERI) genannt werden. Die geometrische Freiheit ist dabei aufgrund der begrenzten Verformbarkeit der flexiblen Holz-Schalungsplatten eingeschränkt, weswegen für geometrisch komplexere Bauteilgeometrien und insbesondere bei Krümmungsradien < 60 cm vornehmlich CNC-gefräste Holz- oder epoxidharzbeschichtete Hartschaumelemente als Schalungen eingesetzt werden. Beispielhaft hierfür steht die Freitreppe „Twist“ im Haus für Musik und Musiktheater in Graz (Abb. 2).

Die Herstellung von Betonbauteilen mit hoher geometrischer Komplexität ist somit heute ohne weiteres technisch möglich, bei den Schalungen handelt es sich aber meist um aufwendige und teure Sonderlösungen. Dieses zeigt sich auch beim Vergleich der Schalungskosten zu den Herstellungskosten. Bei freigeformten Betonbauteilen steigt der Anteil der Schalungskosten an den Bauteilkosten auf bis zu 60 %, wohingegen der Anteil bei einfachen „rechteckigen“ Konstruktionen nur etwa bei 35 % liegt [2]. Neben den höheren Kosten CNC-gefräster Schalungen ist als weiterer Nachteil das verwendete Schalungsmaterial selbst zu nennen, da dieses oft als Sondermüll entsorgt werden muss.

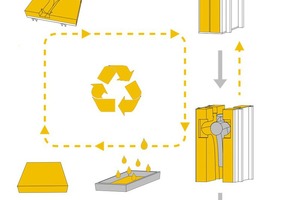

Für Schalungen leicht gekrümmter Bauteilgeometrien bestehen bereits vielfältige und erfolgversprechende Forschungsansätze. Hier sind besonders die Ansätze im TailorCrete Programm der EU [3] zu nennen, welche u. a. auf adaptiven flexiblen Schalungsoberflächen beruhen. Dabei hebt sich die Schalungstechnik von Gramazio/Kohler an der ETH Zürich durch die Verwendung von Wachs als Form-Material von anderen Ansätzen ab. Das Wachs macht es möglich, die mittels flexibler Schalhaut erstellte, freigeformte Schalungsgeometrie zu konservieren und in eine konventionelle Schalung für die Erstellung von Ortbetonbauteilen einzustellen. Nach dem Ausschalen kann das Wachs eingeschmolzen und für die Erstellung neuer Schalungen verwendet werden [4].

Inspiriert durch die Forschung von Gramazio/Kohler, wurde am Institut für Tragwerksentwurf der TU Braunschweig (ITE) der Forschungsansatz entwickelt, freigeformte Schalungen durch subtraktive CNC-Fräsbearbeitung aus Wachsblöcken herzustellen. Dieses Verfahren ermöglicht die Herstellung von geometrisch komplexen Formkörpern mit kleinen Krümmungsradien und wird seit Anfang 2015 in Kooperation mit dem Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) der TU Braunschweig unter der Bezeichnung „Non-Waste-Wachsschalungen: Neuartige Präzisions-Schalungen aus 100 % recycelbaren Industrie-Wachsen zur Herstellung von geometrisch komplexen Beton-Bauteilen“ weiterentwickelt (Abb. 3). Gefördert wird das Projekt durch die Deutsche Forschungsgemeinschaft im Rahmen des Schwerpunktprogramms (DFG-SPP) 1542 Leicht Bauen mit Beton. Dabei werden diverse technische Wachse hinsichtlich ihrer physikalisch-technischen Eigenschaften (Druck-, Zug-, Zeitstandfestigkeit und Elastizität etc. in Temperaturabhängigkeit), ihrer Eignung sowie der optimalen Werkzeugparameter zur CNC-Fräsbearbeitung und ihrer 3D-Formstabilität im Zusammenspiel mit verschiedenen Betonen untersucht. Ziel ist es, diese Schalungstechnologie soweit zu entwickeln, dass Betonbauteile, insbesondere aus ultrahochfesten Betonen (UHPC), wirtschaftlich und in nahezu jeder Form mit maximaler Präzision im digitalen Prozess als „Außen- und Hohlraum-Wachsschalungen“ hergestellt werden können.

Neue Fügetechniken für hocheffiziente Trockenstöße

Insbesondere für die Realisierung von Tragwerken aus vorgefertigten Betonbauteilen spielt die Fügung der Einzelelemente eine Schlüsselrolle. Diese geschieht heute auf drei Arten: Entweder werden Betonbauteile durch eingegossene Stahleinbauteile mit den Verbindungstechniken des Stahlbaus gefügt oder es kommt ein Mörtel-, Beton-, oder Epoxidharz-Vergusssystem zum Einsatz. Die dritte Möglichkeit besteht in der Ausführung einer vorgespannten Trockenfuge zwischen den Elementen. Dieses Fügeprinzip hat den Vorteil, dass sowohl auf den Einbau von komplizierten Verbindungselementen als auch auf die Verwendung von Verfüllmaterialien mit den jeweiligen spezifischen Anforderungen an Aushärtungszeiten und geeignete klimatische Bedingungen verzichtet werden kann.

Eine Trockenfuge wird heute auf zweiArten hergestellt: Beim Kontaktverfahren (Match Casting) wird die Fügefläche eines bereits hergestellten Bauteils während der Herstellung des anschließenden Bauteils abgeformt, um so eine exakte Kontaktzone der beiden Bauteile zu erzielen. Neben dem hohen logistischen und zeitlichen Aufwand ist es mit diesem Verfahren jedoch nicht möglich, einzelne Bauteile an unterschiedlichen Orten in einer beliebigen Reihenfolge herzustellen. Eine weitere Möglichkeit zur Herstellung von Trockenstößen stellt die CNC-gesteuerte Nachbearbeitung von mit Überlänge hergestellten Standardbauteilen dar.

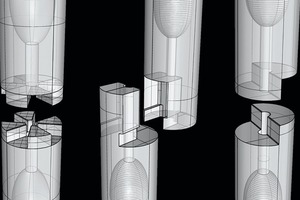

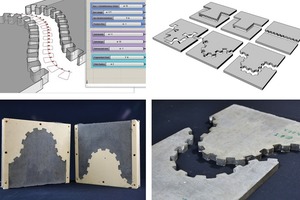

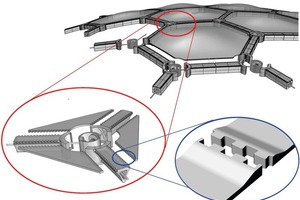

Hier wird am ITE ein neuer Forschungsansatz zur Herstellung hochpräziser Trockenfugen verfolgt: Ziel ist es, mit den Möglich-keiten der digitalen Fertigung neuartige Verbindungen für geometrisch komplexe Flächen- und Stabwerkselemente aus ultrahochfesten faserverstärkten Betonen (UHPFRC) zu entwickeln. Das Besondere ist hierbei, dass diese neuartigen Trockenfügungen im Betonbau mithilfe hochpräziser CNC-Schalungen oder subtraktiver Wasserstrahltechnologie so exakt gefertigt werden, dass sowohl auf Einbauteile als auch auf eine Nachbearbeitung des Betons vollends verzichtet werden kann. Aufbauend auf der hochgenauen Herstellungstechnik und geeigneter Materialwahl für die Schalungen rückt bei dieser Fügetechnik insbesondere die geometrische Ausformung der Kontaktflächen zwischen den einzelnen Betonfertigteilen in den Fokus der Forschung [Abb. 4].

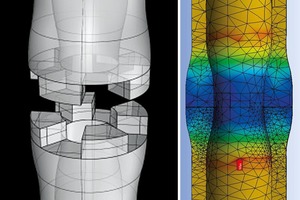

In einem laufenden Forschungsvorhaben im DFG-SPP 1442 Leicht Bauen mit Beton werden in Zusammenarbeit mit Prof. H. Budelmann und S. Lehmberg vom Institut für Baustoffe, Massivbau und Brandschutz (iBMB) der TU Braunschweig innovative Fügeprinzipien für Stab- und Flächentragwerke entwickelt, die dem Kraftfluss lokal Rechnung tragen und darüber hinaus rationell herstellbar und praxisgerecht zu montieren sind. Die Entwicklungskette einer jeden Fügungsgeometrie beinhaltet neben der Phase der Designfindung auch die Überprüfung der Leistungsfähigkeit mittels FEM-Berechnungen sowie anschließender Validierung der Berechnungsergebnisse anhand von Bauteilversuchen. Zur Übertragung von Zugkräften werden die Bauteile mittels innen verlaufender Spannelemente axial vorgespannt, um so die eigentliche Stärke des Hochleistungsbetons, nämlich seine enorme Druckfestigkeit, voll auszunutzen.

Aktuellen Schwerpunkt der Kooperation von ITE und iBMB bilden passgenaue Trockenstoßverbindungen für dünnwandige, faserverstärkte UHPFRC-Bauteile zur Übertragung von Druck-, Biege- und Scherkräften. Die Motivation ist es, durch gesteigerte Präzision und geometrische Komplexität Kräfte und Momente im Fügebereich effizienter weiterzuleiten und so ressourcenschonende, hocheffektive Tragwerke zu entwickeln. Durch die Kombination trocken gestoßener Stäbe mit schubfest verbundenen, ebenen oder gekrümmten Flächenelementen lässt sich eine Vielzahl baupraktisch relevanter Tragwerkstypen realisieren, von überwiegend biegebeanspruchten Tragwerken hin zu formoptimierten Schalen.

Additive Fertigung mineralischer Werkstoffe

Die additive Fertigung, bekannt als „Rapid Prototyping“, ist in der Medizintechnik, der Luft-und Raumfahrt oder der Automobilindustrie inzwischen zu einer Technik gereift, die es ermöglicht, mehr als nur „schnelle Prototypen“ herzustellen. Mittels additiver Fertigung werden voll funktionsfähige Bauteile „on demand“ für die direkte Anwendung produziert, die ohne kostenintensive Schalungskörper auskommen. Auch im Bauwesen gibt es Bestrebungen, von den Vorteilen dieser Technik zu profitieren.

Als Vorreiter steht in diesem Zusammenhang Enrico Dini, der bereits 2006 mit der Firma D-Shape in einem 6 x 6 m großen, stereolithographiebasierten 3D-Drucker erste gesteinsartige Objekte im großen Maßstab realisierte. Prof. Behrokh Khosnevis entwickelte mit seinem Team an der University of Southern California 2009 die Gebäudedrucktechnologie „Contur Crafting“, um mit einem Beton-Keramikgemisch erste wandartige Bauteile zu drucken. Die Loughborough Universität in England gehört zu den ersten Instituten, die sich im wissenschaftlichen Kontext mit dem Betondrucken mittels digitaler Fertigungsverfahren auseinandersetzt.

Basierend auf einem Schichtdruckverfahren werden Betonbauteile schalungslos „gedruckt“. Mit diesem Verfahren können mineralische Werkstoffe wie Beton durch die Erzeugung von Hohlkammern differenziert aufgetragen werden. Masse wird nur dort eingesetzt, wo sie strukturell benötigt wird. Abb. 6 zeigt ein Schichtdruckverfahren für Lehm, welches von Leon Brohmann im Rahmen der Lehr- und Forschungsplattform „D-Fab“ am ITE entwickelt wurde. Die Grenzen des Verfahrens liegen wie bei allen Schichtdruckverfahren in der Ausbildung hochwertiger Oberflächen, der Integration notwendiger Zugbewehrung und dem, durch den Schichtungsprozess entstehenden, anisotropen Bauteilverhalten.

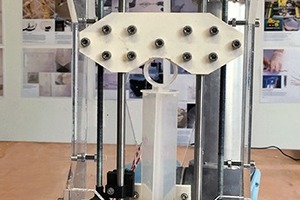

Trotz der oben beschriebenen Forschungsansätze konnte sich Beton als Werkstoff für Druckprozesse noch nicht durchsetzen. Während die bisher entwickelten, additiven Fertigungstechniken meist auf monofunktionalen Prozessen basieren, liegt der Schwerpunkt der Forschung am ITE auf der Entwicklung von kombinierten Verfahren. Ziel ist es, verschiedene Prozessketten gleichzeitig und kooperativ anzuwenden sowie dynamisch in das Prozessverhalten eingreifen zu können. Ein erstes Forschungsvorhaben wurde vom ITE unter dem Titel „Entwicklung einer roboter-gestützten Spritztechnologie zur schalungslosen generativen Fertigung komplexer Betonbauteile” initiiert. Insgesamt sind sechs Institute aus den Bereichen des Bauwesens, Maschinenbaus und der Informatik von den drei niedersächsischen Universitäten Braunschweig, Clausthal und Hannover beteiligt.

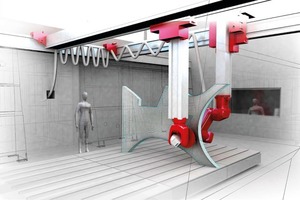

Ziel ist es, basierend auf der Betonspritztechnologie in einem kooperativen robotergestützten Herstellungsprozess geometrisch komplexe Betonbauteile durch eine dynamisch geführte Schalung herzustellen. Forschungsrelevante Aspekte betreffen neben der Entwicklung der Verfahrenstechnik und der Programmierung der Bahnen auch die Entwicklung des geeigneten Spritzmaterials und die Nachbehandlung. Abb. 7, 8 und 9 zeigen eine Visualisierung der Grundidee zur robotergestützten schalungslosen Herstellung von Betonbauteilen mittels Spritzverfahren sowie erste manuelle Spritzversuche bei der Herstellung eines freigeformten Betonstuhls.

Von manuell gefertigten Ortbetonkonstruktionen zur digitalen Baufabrikation

Die Forschungsergebnisse zeigen, dass durch die Digitalisierung von Planung und Fertigung die Herstellung von hochleistungsfähigen und ressourceneffizienten Betonbauteilen und -strukturen möglich ist.

Gestalterisch gibt es dabei kaum noch Grenzen. Die Umsetzung von digitalen Fertigungsverfahren in der Baupraxis kollidiert jedoch mit den traditionell ausgerichteten, sequenziellen Produktionsmethoden auf der Baustelle. Steigende Anforderungen an Qualität, Präzision und auch Baukosten können zukünftig durch die antiquierten, überwiegend handwerklichen Bauverfahren nicht mehr gewährleistet werden. Wie schon in der Fahrzeug- und Luftfahrtindustrie muss die Automatisierung und Digitalisierung der Fertigungsprozesse auch im Bauwesen gesteigert werden, um mit der bautechnologischen Entwicklung des Werkstoffes Beton mithalten und sein gestalterisches Potential voll erschließen zu können.

Technologisch zeichnet sich ab, dass sich durch additive Fertigungsprozesse ein Teil der digitalen Produktion auf die Baustelle verlagern lässt. Das volle Potential des Werkstoffs Beton kann aber nur durch die industrielle Vorfertigung hochwertiger Fertigteile erschlossen werden, da hierzu gleichbleibende Fertigungsbedingungen und aufwendige Qualitätssicherungsmaßnahmen zwingend erforderlich sind. Während in der Fahrzeug-industrie die Gleichteilserienproduktion mit großen Stückzahlen traditionell im Vordergrund steht, ist für das Bauwesen die Produktion von individuellen Großbauteilen und Betonstrukturen in geringen Stückzahlen üblich. Durch eine verstärkte Vernetzung der Produktion im Rahmen der „Industrie 4.0“ bewegen sich die Branchen seit einigen Jahren dabei aufeinander zu, wodurch sich Synergien ergeben. Die verstärkte Individualisierung klassischer Serienprodukte – wie der von Fahrzeugen – führt zu einem Bedarf an neuen dynamischen Planungsprozessen und zur Entwicklung von flexibel nutzbaren Fertigungstechnologien, die auch für eine Automatisierung in der Herstellung von Betonfertigteilen genutzt werden können.

Universelle Fertigungsmaschinen wie Roboter, die bisher überwiegend in der Serienfertigung eingesetzt wurden, können zukünftig auch vermehrt für die Produktion individueller architektonischer Bauteile genutzt werden (Abb. 9, 10). Entscheidend ist dabei, dass die Serienfertigung in der digitalen Baufabrikation nicht auf die identische Reproduktion von Bauteilen abzielt, sondern auf die Wiederholung von Prozessen, wodurch die Fertigung sozusagen formoffen wird.

Durch die Digitalisierung der Baufabrika-tion kann Beton in ungeahnter Weise gestalterisch für die Architektur nutzbar gemacht und das Material neu gedacht werden. Die Grenzen des Machbaren erweitern sich durch eine Steigerung der strukturellen Leistungsfähigkeit bei gleichzeitiger Reduktion des Materialeinsatzes. Der Werkstoff zeigt dabei auch seine Wandelbarkeit. Ein Ende der Materialentwicklung ist noch lange nicht absehbar und innovative Fertigungssysteme versprechen auch für die Zukunft die Erschließung von Anwendungsbereichen, die bisher mit dem Material Beton nicht denkbar waren.