Forschung für die Betoninnovation

Textilbewehrungen als neue Verbundmaterialien

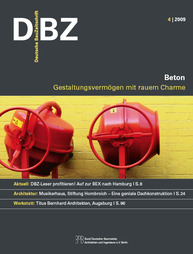

Die Entwicklungsgeschichte der Verbundbaustoffe reicht etwa 4000 Jahre zurück. Brauchbar für die architektonischen Herausforderungen des aufdämmernden Maschinenzeitalters wurden sie allerdings erst mit dem Schritt zum Stahlbeton im 19. Jahrhundert. Die Optimierung des heute allgegenwärtigen Baustoffs Beton und seiner Verbundstoffe ist ein großes Feld für die Forschung, so haben sich die TU Dresden und die RWTH Aachen der Entwicklung von Textilbewehrungen verschrieben.

Quo vadis, Armierung?

Mit mindestens 100 Mio. Kubikmetern verarbeitetem Beton pro Jahr haben wir es mit dem wichtigsten Baustoff in Deutschland zu tun. „Druck machen“ kann man bei Beton reichlich, aber auftretende Zugkräfte führen das Material bekanntlich schnell an seine Grenzen; Stahl war daher bislang seine „bessere Hälfte“ für Zugfragen. Hohes Gewicht und dickleibige Bauteile zollen der stählernen Bewehrung allerdings Tribut und häufige Rostflecken an Fassaden zeugen von „Überdeckungs-Problemen“ im Bauelement. Dies und die Verbesserung des Bruch- und Rissverhaltens von Beton -denn auch dort hat das etablierte „Bau-Dreamteam“ Nachteile- führte Wissenschaftler dazu, über Armierungs-Alternativen nachzudenken.

Bewehrungs-Helfer

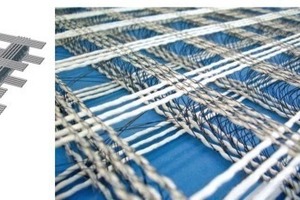

Die Idee ist nicht neu, verschiedenste Fasern dazu zu verwenden, um Baustoffe zu verstärken. Antike Bautechniker probierten es noch mit Strohhalmen oder Haaren, heute werden Stahl, Glas- oder Kunststofffasern verwendet. Das Material muss dabei in jedem Fall resistent sein gegen das alkalische Milieu des Betons. Die Verbesserung der Zugfestigkeit und des Bruch- und Rissverhaltens ist Sinn und Zweck der kleinen Helfer. Stahlfasern und ihre Pendants aus Glas können sich als konstruktiv bzw. statisch wirksame Mikrobewehrung entfalten, während Kunststofffasern eher gegen die Rissbildung in frischem Beton zum Einsatz kommen oder seine Brandschutzeigenschaften verbessern. Sollen nun auch die Zugkräfte im Beton „unstählern“ aufgenommen werden, wachsen die Fasern in die Länge und entwickeln sich zu komplexen Gewirken und Matten. Wir haben dann die Grenze zum textilbewehrtem Beton oder auch Textilbeton überschritten.

Im Westen was Neues

Zusammen mit Dresdner Kollegen wird an der Rheinisch-Westfälischen Technischen Hochschule (RWTH) in Aachen die neue Bewehrungsalternative erforscht und entwickelt. Beteiligt sind die Institute für Textil-technik, Massivbau und Bauforschung. Das Besondere an Textilbeton ist, dass er nicht nur aus der (berechenbaren) Summe seiner Teile bestimmt werden kann, sondern als Ganzes neue Eigenschaften hervorbringt. Durch den Einbau des Gewirkes in den Beton entsteht der neue Verbundwerkstoff. Für diesen müssen nun Beschreibungen des Tragverhaltens ermittelt werden, um Konstrukteuren und Gestaltern eine Bemessungsgrundlage zu bieten.

Davor jedoch kümmern sich die Forscher um geeignete Garne, die aus Filamenten (Elementfasern) bestehen. Der zu verarbeitende Feinbeton spielt ebenfalls eine große Rolle, denn die Bindemittel müssen auf die Textilbewehrung abgestimmt werden. Die obligatorischen Testreihen, die das „Riss-, Trag- und Verformungsverhalten des Verbundwerkstoffs im Gebrauchs- und Bruchzustand“ beschreiben, werden ebenfalls von den Aachener Forschern betrieben. Last but not least stellt man mit der hauseigenen Maschinenkompetenz die Weichen für die industrielle Fertigung bzw. für die Technologie.

A -textile- Star is born

Eine mit Feinbeton umschlossene textile Gitterstruktur korrodiert nicht, ist präzise formbar und erfordert eine nur geringe Bauteildicke. Beton sparen, heißt Kosten reduzieren und umweltfreundlich handeln, wie am Neubau des RWTH-Institutsgebäudes „Innotex“ deutlich wird. Die dort verwendeten textilen Fassadenelemente sind bis zu 80 % verschlankt und benötigen ca. 224 t weniger Beton im Vergleich zur konventionellen Bauweise. Diese Reduktion entspricht etwa der Menge CO², die ein durchschnittlicher PKW auf 1 Mio. km erzeugt.

Das Tragverhalten der neuen Bewehrung unterscheidet sich positiv vom stählernen Standardfall, denn die Gitterstrukturen liegen ebenflächig und gestreckt im Bauteil. Sie können deshalb die auftretenden Biege- und/oder Zugbeanspruchungen sofort ableiten und verteilen. Rissbildungen treten, wenn überhaupt, in viel feinerer Form auf. Die Pluspunkte in Sachen Dichte und Dauerhaftigkeit ergänzen den Effekt, dass eventuelle Delaminierungen der dünnen Deckschichten erst bei großen Verformungen auftreten. Apropos Verformung: textilbewehrter Beton zeigt ein ausgesprochen duktiles Verhalten, das heißt, dass ein Bruch sukzessiv und erst nach langer Vorankündigung erfolgt und nicht plötzlich mit lautem Getöse.

Designer und Ingenieure haben das neue Material bereits entdeckt. Während erstereTische, Stühle, Regale, Sanitärobjekte oder Büromaterialien aus Faserbeton formen, suchen Ingenieure Anwendungen, um die vorhandene Bausubstanz nachträglich zu verstärken oder in Stand zu setzen. Auch der Phantasie der Architekten ist keine Grenze gesetzt, denn alle Strukturen haben multiple gestaltbare Oberflächen. Frei geformte, also sphärisch krümmbare und dabei tragfähige sowie noch dazu äußerst schlanke Betonbauteile sind genauso machbar wie designte Stadtmöbel oder ein extraordinärer Messebau.

Gewirklabyrinthe: Der Faden der Armierung

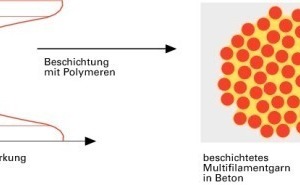

Damit die Textilien ihre Tragkraft voll zur Geltung bringen können, müssen sie eine innige und dauerhafte Verbindung eingehen mit der „Betonmatrix“. Das Institut für Textiltechnik der RWTH Aachen arbeitet an zwei verschiedenen Methoden hierzu, nämlich dem Auf-spreizen und Beschichten.

Der grundsätzliche Aufbau der Textilbewehrung besteht aus hunderten Filamenten (Elementarfasern), die zu „Rovings“ gebündelt werden. Diese wiederum sind die Grundlage der Gewirke. Das Material muss alkali-resistent (AR) sein, um dauerhaft statisch wirksam zu bleiben. Die Stärke der „Rovings“ wird mit dem in der Textiltechnik üblichen Maß „tex“ beschrieben. In der Kon-struktionsweise der Gewebe werden offenmaschige 2D- oder 3D-Bewehrungsstrukturen unterschieden, wobei 3D bedeutet, dass mehrere Bewehrungslagen mit einem definierten Abstand zueinander gleichzeitig eingebaut werden.

Zahlreiche Versuche zum systematischen Aufspreizen der Faserbündel wurden in der Vergangenheit durchgeführt, denn in den entstandenen Filament-Zwischenräumen kann der Beton sich mit der Bewehrung tief verbinden. Ein „Luftverwirbelungsverfahren“ nebst zugehöriger Maschine sorgt dafür, dass ein „großer Öffnungsgrad bei minimaler Schädigung der spröden Glasfilamente“ passiert. Im Vergleich zum Rohmaterial kann nach der Behandlung die Tragfähigkeit der „Rovings“ über 300 % gesteigert werden. Allerdings schlägt diese Verbesserung nur mit 30 % bei dem gesamten textilbewehrten Betonbauteil positiv zu Buche.

Als Alternative zum Verwirbeln wird das Beschichten der Filamente erforscht. Polymere Verfahren eignen sich dafür besonders, wie in Garnzugversuchen ermittelt wurde. Epoxidharz ist dabei Spitzenreiter und brachte eine um nahezu 200 % gesteigerte Zugfestigkeit. Im Dehnkörperversuch wurde eine Traglaststeigerung des textilbewehrten Bauteiles von mehr als 130 % gemessen.

Weiche Schale und harter Kern

Auch für die Fertigteilproduktion haben die Forscher Varianten in der Erprobung. Nachdem die komplette Bewehrung eingebaut wurde, kann Textilbeton recht einfach in einem Zuge gegossen werden. Unkomplizierte Lastannahmen ziehen im Allgemeinen flache Bauteile nach sich; eventuell reicht hier nur eine Bewehrungslage im Schalkörper. Wenn die Belastungen größer werden oder sphärisch gekrümmte Formen zur Herstellung anstehen, ist das mit einem Vorspannen von mehrlagigen, dreidimensionalen Textilien verbunden. Spezielle Klemmen halten dabei die Bewehrung in der erforderlichen Lage.

Auf der Suche nach automatisierten Fertigungsverfahren geriet die „Laminierung“ in den Forscherfokus. Beton- und Bewehrungslagen wechseln sich dabei in der Schalung ab und lassen „ebene Querschnittsgeometrien“ als Fertigteil entstehen. Freiformen sind mit dem Laminierungsverfahren bislang nur in Einzelfällen und nur für kleinformatige Bauteile seriell hergestellt worden. Hier läuft der Optimierungsprozess weiter.

Der Wille zur Praxis: Innotex

„Insu-Shell“ ist ein EU-gefördertes Projekt, in dessen Rahmen das Institut für Textiltechnik die Möglichkeit bekam, die Theorie in die Praxis umzusetzen. Genauer gesagt, in sein zukünftiges Domizil, denn im Institutsneubau werden neun bislang im Stadtgebiet Aachens verteilten Technikinstitute zu einem „Kompetenzzentrum für innovative Textilstrukturen und Medizintextilien“ (Innotex) gebündelt. Die weltweit erste Gebäudeteilfassade aus textilbewehrten Betonsandwichelementen ist das Highlight im Neubau und soll gleichzeitig die Wirkung eines Demonstrationsobjekts haben.

„Innotex“ wird in zwei Bauabschnitten durch den ortsansässigen Generalplaner „Carpus+Partner“ realisiert. Der erste Bauabschnitt, das viergeschossige Technikum, wurde vor zwei Jahren fertig gestellt. Im zweiten Bauabschnitt wurden die Fassadenelemente aus Textilbeton in die Planungen für die West- und Südfassade integriert.

Die im Projekt entwickelten Elemente bestehen aus zwei Textilbetonschalen mit einer Dicke von 15 mm im Flächenbereich und einer Randverstärkung. Durch Einbringung eines PUR-Hartschaumkernes zwischen den Betonschalen entsteht die spezifische Sandwichbauweise des 18 cm starken Elementes.

Im Frühsommer wird der quaderförmige, teilweise zweigeschossige Neubau bezugsfertig sein. Auf einer Nutzfläche von rund 4000 m² verteilen sich dann Maschinen, Labore und Arbeitsräume für die Forschungsbereiche Faserverbundwerkstoffe, textile Flächenherstellung, Textilveredlung, Spinnfaserverarbeitung und Medizintextilien.

Fazit

Textilbewehrter Beton ist auf dem besten Weg, der neue Blockbuster unter den Verbundwerkstoffen zu werden, denn er kombiniert die günstigen Materialeigenschaften des Betons mit denen der technischen Textilien. Mit diesem neuartigen Werkstoff können ganz neue Anwendungsgebiete erschlossen werden, die sich von filigranen Tragkonstruktionen bis hin zum Gebrauchsgüterbereich

erstrecken.