Baustelle der Zukunft

Aktuell stehen Planende und Bauschaffende einerseits den Herausforderungen der Klimakrise, der Ressourcen- und Kostenexplosion im Bauwesen und andererseits dem politischen Willen des „Bauturbos“ gegenüber. Dazu kommt eine Revolution der künstlichen Intelligenz (KI) und Robotik, die alle digitalen Entwicklungen der letzten 30 Jahre im Bereich computergestützter Methoden (CAD) in rasantem Tempo überholt. Inspiriert durch die Forderungen des europäischen Green Deals treibt der Lehrstuhl für Individualisierte Bauproduktion (IP) an der RWTH Aachen die Transformation der Baustelle der Zukunft mithilfe von Baurobotik und KI voran.

Aktuelle Bautechniken stehen im Widerspruch zu den CO2 Zielen und einer „wettbewerbsfähigen grünen Industrie“ des europäischen Green Deals[1]. Das Bauen trägt mit etwa 40 Prozent CO2-Emissionen maßgeblich zu den globalen Emissionen bei[2]. Die Bauwirtschaft steht daher unter erheblichem Druck, nachhaltigere Baupraktiken umzusetzen, um der geforderten CO2-Reduktion und globalen Herausforderung zu begegnen. Gleichzeitig beschleunigt der steigende Rohstoffbedarf des Bauwesens die jährliche Überschreitung der planetaren Grenzen. Um den steigenden Bedarf an natürlichen Ressourcen einzugrenzen, hat sich die EU im Rahmen des Europäischen Green Deals das Ziel gesetzt, die industrielle Produktion, und somit auch die Bauproduktion, von einer linearen in eine Kreislaufwirtschaft zu überführen. Zusätzlich erhöht die Notwendigkeit für leistbares Wohnen, Digitalisierung und KI und die Zukunftsfähigkeit der Arbeit von Architektinnen und Architekten, Planenden und Bauschaffenden den Druck auf die Transformation der Architekturlehre und -forschung hin zu innovativen Planungs- und Baumethoden, bis zur Reduktion des Ressourcenverbrauchs von Materialien, Mensch und Maschinen. Der Umgang mit vorhandenen Ressourcen ist für die Architekturplanung im Umgang mit dem Baubestand eine der zentralen Aufgaben und ein entscheidendes Thema in der notwendigen Transformation der aktuellen Bauproduktion und Bautechnik. Laut einer Grundlagenstudie der Arbeitsgemeinschaft für zeitgemäßes Bauen e. V. beträgt die Baualtersklasse von Gebäuden vor 1979 etwa 60,1 Prozent des bestehenden Wohngebäudebestands in Deutschland und ist somit priorisierend für eine nachhaltige klimaschutzrelevante Sanierungsoffensive anzusehen[3].

Sanierung first

In Deutschland macht die Sanierung des gesamten Wohnungsbestands derzeit etwa 80 Prozent des Branchenumsatzes aus, während die jährliche thermische Sanierungsrate in Europa aktuell lediglich 1 Prozent des gesamten Gebäudebestands beträgt, der für 48 Prozent des Energieverbrauchs und 35 Prozent der CO2-Emissionen verantwortlich ist. Für die Sanierung von Gebäudehüllen wird bis Ende 2030 ein Marktpotenzial von über 400 Mrd. € erwartet. Aufgrund der Unfallgefahr, der hohen körperlichen Belastung und der geringen Vielfalt sind Sanierungsarbeiten der Gebäudehülle im Außenbereich derzeit allerdings wenig attraktiv, was kombiniert mit einem Fachkräftemangel zu einem massiven Sanierungsstau in Deutschland beiträgt. Darüber hinaus stellen innerstädtische Gebäudesanierungen eine besondere Herausforderung dar: Begrenzte Aufstellflächen, schwierige Lagerungs- und Transportmöglichkeiten für Bauteile sowie Gerüstelemente belasten die Anwohner und erschweren die Arbeit der Handwerksbetriebe. Sanierungsarbeiten gelten zudem als besonders arbeitsintensiv und personalaufwendig, was den Fachkräftemangel und einen umfassenden Strukturwandel in der Bauindustrie noch verschärft. Aktuell gelten Rückbau- und Umbaumaßnahmen daher nach wie vor als zu kostenintensiv und mit hohen Risiken für Bauherren, Bauarbeitende und Baufirmen verbunden. Es fehlt oft der Anreiz und Mut vieler Bauherren, sich an derartige Aufgaben heran zu wagen. Solange Abriss gefolgt von Neubau als erfolgsversprechender und kostengünstiger bewertet wird, fehlt Deutschland ein entscheidender Beitrag zur Reduktion von Baumüll, Ressourcenverbrauch und CO2-Emissionen. Ein vorrangiges Ziel der Transformation des Bauwesens muss sein, alle natürlichen Ressourcen effizient und vor allem nachhaltig zu bewirtschaften. Damit soll auch die in Bauprodukten gebundene Energie erhalten bleiben. Anstatt Beton energie- und transportaufwendig für den Straßenunterbau zu rezyklieren, sollte schadstofffreier Beton möglichst in Form des ursprünglichen Bauprodukts erhalten oder gar für eine weitere Nutzung als Sekundärbaustoff aufgewertet werden. Ein entscheidendes Handlungsfeld in der Forschung ist daher die aktuelle Bautechnik des Abbruchs zu einem ressourcenschonenderen und kontrollierten Zerlegen von Betonbauteilen zu verbessern. Ein erster logischer Schritt erscheint hier, bestehende Techniken von Abbruchmaschinen zu kontrollierbaren Baurobotern auszubauen und zur Automatisierung zu befähigen.

5G auf der Baustelle

Die Referenzbaustelle des Center Construction Robotics (CCR) bietet hier ein europäisch einmaliges Reallabor mit einer Fläche von rund 4 000 m2 mitten im 5G-Industry-Campus Europe (5G-ICE) auf dem Campus Melaten der RWTH Aachen. Der 5G-ICE ist eine der 5G-Modellregionen der Bundesregierung und eines der größten industriellen 5G-Testfelder in Europa. Es handelt sich um eine groß angelegte Forschungsinfrastruktur zur Validierung von 5G in der Produktion, bei der der Melaten Campus mit einem 5G-Outdoor-Netz von ca. 1 km² abgedeckt wird. Begonnen hat die Erfolgsgeschichte der Referenzbaustelle im Februar 2020 am Campus West mit der Unterstützung und Ausstattung durch Mitglieder und Praxispartner des CCR. Nach mehr als zwei Jahren erfolgreicher Pilotphase in der praxisnahen Forschung, gefördert im Rahmen des Förderprogramms Unternehmen Revier zur wirtschaftlichen und strukturellen Transformation der Bergbaufolgelandschaft des Rheinischen Reviers, ist die Referenzbaustelle im September 2022 auf den 5G-ICE gezogen. Die Einbettung in die 5G-ICE Infrastruktur ermöglicht der Referenzbaustelle erstmalig, innovative Visionen in der Digitalisierung der Bauprozesse technisch für die Baustelle der Zukunft von der Vorproduktion von Bauelementen bis hin zur automatisierten Baustelle realitätsnah zu erforschen.

Abrissmaschine und -methode

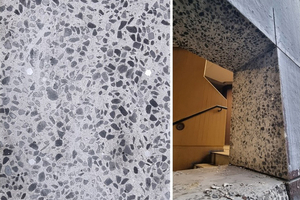

Im Forschungsprojekt ROBETON wird aktuell am Lehrstuhl für individualisierte Bauproduktion der RWTH Aachen der kontrollierte Rückbau von Betonwänden mithilfe einer digital steuerbaren Wandsäge integriert in eine digitalisierte Abbruchmaschine erforscht. Durch die Erweiterung der Steuerung der Abbruchmaschine mit Sensorik wird diese zu einem semi-automatisierten Bauroboter umfunktioniert, der teleoperiert und teilautomatisiert bedient werden kann, wodurch sich Bauarbeitende nicht mehr im Gefahrenbereich der Maschine aufhalten müssen. Darüber hinaus wird erforscht, inwieweit die erheblichen Gesundheitsrisiken beim Rückbau von Altbaumaterialien durch den Einsatz der entwickelten teil-automatisierten Rückbaumethode vermieden werden können. Aktuelle Abbruchmethoden gelten als höchst ineffektiv und invasiv mit hohen Luft- und Lärmbelästigungen durch Zerstörung und Erschütterungen bei Explosionen oder abruptem Abriss mit Sprengstoff. Nicht nur Bauarbeitende, sondern auch die unmittelbare Umgebung werden dabei nicht ausreichend vor Staub und anderen gefährlichen Materialien geschützt. Mit der entwickelten Methode sollen vor allem im innerstädtischen Bereich minimalinvasive staub- und lärmreduzierte Rückbauten ermöglicht werden. Ein weiteres Ziel ist, eine mögliche Kontamination der Bauteile durch Messmethoden des Sägemehls, Prozesswassers und mithilfe von Luft- bzw. Staubproben zu überprüfen. Eingesetzt werden darüberhinaus zerstörungsfreie Prüfverfahren, um die zu demontierenden Betonbauteile während des Rückbauprozesses zu erproben und validieren. Die aktuelle Forschung wird im neuen DFG Exzellenzcluster CARE – klimaneutrales und ressourceneffizientes Bauen der RWTH Aachen in Kooperation mit der TU Dresden fortgeführt, um grundlegende Strategien für die praxisgerechte Anwendung des Verfahrens zu entwickeln sowie potenzielle Zulassungs- und Wiederverwendungsmöglichkeiten der Bauteile in Zukunft zu identifizieren. Nach einem ersten Demonstratoraufbau auf der Referenzbaustelle in Aachen zur Entwicklung des teil-automatisierten Prozesses werden aktuell erste Tests in Zusammenarbeit mit dem Bau- und Liegenschaftsbetriebs (BLB NRW) an einem realen Gebäude der Heinrich Heine Universität (HHU) Düsseldorf durchgeführt.

Einer macht vor, der andere macht nach

Vor dem Hintergrund der Nachhaltigkeit und der Klimaziele des europäischen Green Deals ist für die Baurobotik neben dem kontrollierten Rückbau auch die energetische Gebäudesanierung (Fenster, Wärmedämmung, Verputzen, Malen/Streichen) als wichtiges Zukunftsfeld identifiziert worden. Die Entwicklung von Baurobotik unter realen Baubedingungen ist dementsprechend ein Schlüssel zur praxisnahen Forschung und Entwicklung und findet üblicherweise nicht unmittelbar auf tatsächlichen Baustellen aufgrund von fehlenden Regeln in der Baustellenverordnung (BaustellV) statt. Im MAXX – Mobile Assembly X-System des CCR werden Automatisierungspotentiale in der Fassadensanierung untersucht, wobei das MAXX eine erste Plug & Produce-Lösung für die teil-automatisierte, gerüstfreie Montage in der Gebäudesanierung bietet. Die patentierte Roboter-Seil-Plattform ist adaptiv und universell im Bestand einsetzbar – ohne aufwendige Datenerfassung oder permanente menschliche Steuerung. Mit den Entwicklungen und Untersuchungen zum Einsatz digital gesteuerter Roboter in Kollaboration mit Seilzugsystemen werden neue Potentiale und Anreize für die Außensanierung, von z. B. Fassadenelementen gesetzt. Die Automatisierung und Entlastung von körperlich schweren Arbeiten haben einen signifikanten Einfluss auf die Arbeitssicherheit sowie Qualitäts- und Effizienzsteigerungen von Handwerksbetrieben. Gleichzeitig trägt MAXX zur Baubestandserhaltung und damit zur Förderung der Kreislaufwirtschaft des Bauens bei, indem Gebäude in Zukunft schneller, nachhaltiger und kostengünstiger saniert, anstatt abgerissen werden können. MAXX besteht aus einer Hebeplattform, die mittels eines Seilzugsystems, in diesem Fall einem mobilen Baukran, an der Fassade positioniert wird. Ein individuelles Greifsystem stabilisiert die Plattform gegen Windkräfte an der Fassadenunterkonstruktion. Ein speziell mit einem Multisensorsystem ausgestatteter Industrieroboter positioniert die in der Plattform transportierten Fassadenpaneele präzise und befestigt diese. Basierend auf dem Prinzip „Programmieren durch Vormachen“ lernt der Industrieroboter die Paneelgröße, Fugenbreite und den Verlegeprozess direkt vom Vorarbeitenden, der oder die händisch die erste Paneelreihe verlegt. Eine Neuheit ist die erstmalige vollautomatische Kollaboration von Roboter und Kran: Ein Industrieroboter steuert über 5G direkt einen Baukran. Der MAXX-Plug-&-Produce-Prozess benötigt weder ein digitales Gebäudemodell noch eine Roboterpfadplanung und passt sich geometrisch unterschiedlichen Bestandsbauten an, wodurch Planungsaufwand, Vermessungstechnik und Gerüstbau entfallen können. Das MAXX-System verbessert zudem die Termin- und Kostensicherheit durch eine erweiterte Unabhängigkeit von Vorarbeiten in der Wertschöpfungskette. Die Montage von Fassadenpaneelen ist aktuell ein erster prototypischer Anwendungsfall für die gerüstfreie Fassadensanierung. Das MAXX-System ist für Projekte jeder Größe einsetzbar und unterstützt durch austauschbare Werkzeuge weitere Sanierungstätigkeiten.

Ausblick

Weder BIM-Modelle noch Cloud-Datenplattformen werden allein ausreichen, um die Baustelle der Zukunft zu realisieren. Informationen müssen sowohl für Menschen als auch für Maschinen lesbar und direkt auf der Baustelle verfügbar sein. Nachdem in den letzten Jahren die technische Entwicklung der digitalen Objektplanung in CAD und BIM im Vordergrund stand, geht der Trend nun in Richtung Prozess- und Wissensmodellierung. Erste vielversprechende Ansätze bestehen darin, mittels Ontologien die digitale Planung mit der digitalen Baustelle zu verknüpfen[4 und 5]. Auch Bauroboter und digitalisierte Baumaschinen, die aufgrund von Datenschatten durch Baumaterialien wie Stahl und Stahlbeton in der Regel noch nicht ohne Datenverlust Informationen empfangen können, werden die Herausforderungen der Automatisierung von Baustellen nicht allein lösen können. In den kommenden Jahren wird sich die Forschung auf der Referenzbaustelle an der RWTH Aachen neben dem komplexen techno-sozialen System „Baustelle” auch auf den semantischen Austausch zwischen BIM-Daten, Menschen und Maschinen sowie auf die Datenkonnektivität und die Sicherheit bzw. Robustheit der Datenübertragung konzentrieren. Die weitere Entwicklung der Baustelle der Zukunft geht daher in Richtung Interoperabilität und Verfügbarkeit von Informationen und digitalen Daten und der Sicherstellung einer robusten ICT-Baustelleninfrastruktur[6]. Nur durch das Schließen der digitalen Lücke auf Baustellen werden wir zeitnah in der Lage sein, alle technischen Möglichkeiten der KI und Robotik vollumfänglich und wertsteigernd auf Baustellen zu nutzen.

[1] Der europäische Grüne Deal. URL: https://commission.europa.eu/strategy-and-policy/priorities-2019-2024/european-green-deal_de#refuse(Zugriff online 17.12.2025)

[2] Building Materials and the Climate: Constructing a New Future, publiziert von United Nations Environment Programmehttps://wedocs.unep.org/handle/20.500.11822/43293 (Zugriff online 17.12.2025)

[3] Wohnungsbau 2024 in Deutschland: Kosten – Bedarf – Standards, publiziert von Arbeitsgemeinschaft für zeitgemäßes Bauen e.V. https://www.impulse-fuer-den-wohnungsbau.de/fileadmin/images/Studien/ARGE/ARGE-Studie_%E2%80%93_Wohnungsbau-Tag_2024.pdf (Zugriff online 17.12.2025)

[4] Brell-Cokcan S.; R. Schmitt. IoC - Internet of Construction, Informationsnetzwerke zur unternehmensübergreifenden Kollaboration in den Fertigungsketten des Bauwesens, publiziert in Springer Vieweg Wiesbaden, 997 Seiten, DOI https://doi.org/10.1007/978-3-658-42544-9

[5] VDI EE 2558 – Bauprozess Ontologie, VDI Verein Deutscher Ingenieure e.V. erschienen 2023

[6] VDI EE 2559 - Anforderungen an die ICT-Infrastruktur zur Baustellenautomatisierung. Berlin, Deutschland. Beuth-Verlag (zum Zeitpunkt der Veröffentlichung in redaktioneller Bearbeitung, Erscheinungstermin 1.Quartal 2026

Referenzbaustelle des Center Construction Robotics an der RWTH Aachen

Die Referenzbaustelle ist ein Crowd Funding Projekt des Center Construction Robotics, gefördert und in einem FAIR Use Prinzip aufgebaut von folgenden Industriepartnern: Autodesk, KUKA, Liebherr, Eiffage, PORR, Leonhard Weiss, Alimak, Casais, Jekko, Uniberg, Fundermax, Xella, St.Gobain.

Ab 2026 wird die Referenzbaustelle als zentrale Entwicklungs- und Technologieplattform dem neuen DFG-Exzellenzcluster CARE- Klimaneutrales und ressourceneffizientes Bauen, geleitet von der TU Dresden und der RWTH Aachen dienen.

ROBETON I und II

Die Projektreihe ROBETON wird vom Bundesinstitut für Bau-, Stadt- und Raumforschung im Auftrag des Bundesministeriums für Wohnen, Stadtentwicklung und Bauwesen aus Mitteln des Forschungsförderungsprogramms Zukunft Bau gefördert.

ROBETON I und der Lehrstuhl für individualisierte Bauproduktion an der RWTH Aachen wurden im Jahr 2022 für den BAUMA Innovationpreis in der Kategorie Forschung nominiert.

ROBETON II wird in Kooperation mit dem IBAC der RWTH Aachen und den Partnern Bau und Liegenschaftsbetrieb NRW, PORR, Kempen Krause, BROKK, Jekko srl und Brameshuber Uebachs Ingenieure umgesetzt.

Wissenschaftliche Mitarbeiter des Lehrstuhls für individualisierte Bauproduktion: Dr. Huyang Joo Lee, Christoph Heuer, Carsten Kamp, Emre Ergin

MAXX- Mobile Assembly X-System

Das Projekt wurde durch die Förderinitiative Digitalisierung der Bauwirtschaft und Innovatives Bauen des Ministeriums für Heimat, Kommunales, Bau und Digitalisierung NRW gefördert und mit Unterstützung der Praxispartner des Center Construction Robotics an der RWTH Aachen mit Fundermax GmbH, KUKA AG und Jekko Srl entwickelt. MAXX und das Center Construction Robotics der RWTH Aachen haben im Jahr 2025 den BAUMA 2025 Innovationpreis in der Kategorie Forschung erhalten.

Wissenschaftliche Mitarbeiter des Lehrstuhls für individualisierte Bauproduktion: Christoph Heuer, Davide Picchi