Kreislaufwirtschaft im Betonfertigteilbau

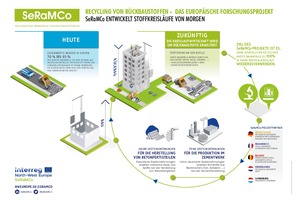

Das EU-Forschungsprojekt SeRaMCo hat untersucht, welche Rolle Recyclingbeton künftig in der Bauwirtschaft spielen kann – herausgekommen sind dabei nicht nur neue, verbesserte Rezepturen, sondern auch Pilotbauten mit Vorbildcharakter.

Sand und Kies werden knapp. Das wissen nicht nur Fachexperten; aufgrund der aktuellen Berichterstattung ist es auch der breiten Öffentlichkeit bekannt. Umso erstaunlicher ist, dass Recyclingbeton (RC-Beton) aus aufbereitetem Bauschutt – trotz seiner hohen Qualität – in Deutschland vergleichsweise selten eingesetzt wird. Und dies unabhängig vom Einsatzgebiet. Weder in hochbeanspruchten, weit spannenden Brückenbauwerken noch im standardisierten Hochbau oder bei vergleichsweise gering belasteten Betonwaren ist RC-Beton in nennenswerten Anteilen zu finden. Die Gründe dafür liegen weniger in der technischen Machbarkeit als in den fehlenden marktwirtschaftlichen Anreizen und den baurechtlichen sowie politischen Rahmenbedingungen. In Deutschland existieren für das Bauwesen keine vergleichbaren Auflagen zu Recyclingquoten, wie sie etwa der Automobilsektor zu erfüllen hat. Die Forschungsergebnisse und Pilotprojekte des internationalen EU-Forschungsprojekt SeRaMCo (Secondary Raw Materials for Concrete Precast Products) zeigen, dass schon heute deutlich mehr RC-Beton eingesetzt werden könnte.

Baustoff in Zahlen

Der Bausektor ist bezogen auf den Ressourcenverbrauch ein Schwergewicht. Etwa 50 % der Primärrohstoffe werden in der EU im Bausektor verwendet und 1/3 aller Abfälle verursacht. Innerhalb der Bauabfälle weisen Baustoffe wie Beton, Mauerwerk, Dachziegel und Keramik ein hohes Potential zur Wiederverwendung als rezyklierte Gesteinskörnungen und Sande auf. Bis heute dienen diese Bauabfälle überwiegend als Verfüllmaterialien im Tiefbau, also eher Downcycling als Recycling. Auf diese Weise werden in den am Forschungsprojekt beteiligten Ländern Deutschland, Belgien, Frankreich, Niederlande und Luxemburg 70 % dieser Baustoffe wiederverwendet. Im Sinne der Kreislaufwirtschaft gelangen allerdings nur 4 % wieder in die eigentlichen Betonherstellung.

Betonkreislauf mit Vorbildcharakter

SeRaMco ist ein durch Interreg North-West Europe gefördertes EU Forschungsprojekt. In gut drei Jahren Projektlaufzeit wurde Forschungs- und Entwicklungsarbeit entlang der gesamten Wertschöpfungskette vorangetrieben: vom Abriss über die Zement- und Betonherstellung bis hin zur Fertigteilproduktion und der Errichtung von Pilotprojekten. Am Ende steht die Umsetzung einer echten Kreislaufwirtschaft im Bauwesen, die einen hohen Praxisbezug sowie die Beteiligung von Universitäten, Wirtschaftsunternehmen und öffentlichen Partnerregionen vorweisen kann.

Die Technische Universität Kaiserslautern leitete das Projekt, an dem elf internationale Partner aus Deutschland, Frankreich, der Niederlande, Belgien und Luxemburg beteiligt sind und das über ein Gesamtvolumen von mehr als 7 Mio. Euro verfügt. An der Universität Liège wurden gemeinsam mit dem belgischen Unternehmen Tradecowall Aufbereitungsmöglichkeiten des Abbruchmaterials untersucht und weiterentwickelt. Durch industriell umgesetzte Verfahren zum Waschen der Gesteinskörnung konnten die Feinanteile signifikant reduziert und unerwünschte Bestandteile aus dem Bauschutt entfernt werden. Die daraus resultierenden Brechsande stellten für die Universität Lorraine und das französische Unternehmen Vicat den Ausgangsstoff zur Herstellung von Zement dar. Auf diese Weise konnte eine Zementproduktion im industriellen Maßstab mit einem Anteil von bis zu 15 % rezyklierter Gesteinskörnung erprobt werden. Die TU Kaiserslautern und die Universität Luxemburg entwickelten aus diesem Zement und den zuvor aufbereiteten, rezyklierten Gesteinskörnungen neue Betonrezepturen, ebenfalls unter Verwendung von Brechsand. Mit diesen Betonmixturen produzierten die beteiligten Fertigteilwerke Prefer aus Belgien und Beton Betz aus Deutschland innovative Betonfertigteilprodukte, die unter Leitung der TU Delft und mit Beteiligung der TU Kaiserslautern entworfen wurden. Diese Produkte umfassten sowohl tragende als auch nichttragende Betonfertigteile und Betonwaren, die mit herkömmlichen Produkten sowohl qualitativ als auch wirtschaftlich vergleichbar sind. Anhand von drei Pilotprojekten in den beteiligten Partnerregionen demonstrierten die Projektpartner abschließend den baupraktischen Nutzen der Materialien. In Frankreich entstand eine L-Wand an der Autobahnraststätte Thionville und im deutschen Pirmasens ein Pavillon. Zudem ist noch ein weiteres Pilotprojekt im belgischen Seraing in Vorbereitung. Zur Bewertung des Prozesses und des Potentials der Kreislaufwirtschaft führte der französische Partner Cerema eine Lebenszyklusanalyse durch. Das belgische Unternehmen Schuttelaar & Partners untersuchte neue Geschäftsfelder und unterstützte das Projekt bei der Öffentlichkeitsarbeit.

Ein wichtiges Projektziel des Fördermittelgebers ist, das Know-how für den Einsatz von RC-Beton durch Pilotanwendungen und Vorbilder möglichst breit zu streuen. So sollen Unternehmen ebenso wie öffentlichen und privaten Bauherren neue Möglichkeiten und Geschäftsfelder für den Einsatz von RC-Beton aufgezeigt werden. Durch das Errichten der Pilotprojekte konnte die technische Umsetzbarkeit von Bauwerken aus Betonen mit einem hohem Anteil an rezykliertem Material demonstriert und der interessierten Öffentlichkeit zugänglich gemacht werden.

Abfall als Ende und Anfang

Die Häuser von heute sollen der Baustoff von morgen sein. Am Ende der Nutzungsdauer beginnt der Kreislauf mit dem Abbruch eines Gebäudes und der Zerkleinerung der Bauteile. Im Rahmen der SeRaMco-Forschung standen dem Projektpartner Tradecowall für diese Aufgabe verschiedene Materialzusammensetzungen und Aufbereitungsmöglichkeiten zur Verfügung.

Die Aufbereitung des Bauschutts hat einen großen Einfluss auf die Qualität der rezyklierten Gesteinskörnungen. Im Prozess wird das Material zunächst gebrochen und unerwünschte Bestandteile wie Metall, Holz oder Plastik mit verschiedenen Techniken aussortiert. Bei den heute angewandten Verfahren haben rezyklierte Gesteinskörnungen meist eine etwas niedrigere Qualität als natürliche Gesteinskörnungen.

Im Rahmen des Projekts wurde u. a. der Einfluss des Waschens der Gesteinskörnung im sogenannten Nassprozess untersucht. Während dieses Vorgangs durchlief die Gesteinskörnung ein spezielles Screening, um den Großteil der übrigen unerwünschten, schwimmenden Elemente wie Holz oder Gips zu entfernen und die Feinanteile zu reduzieren. Tradecowall produzierte im industriellen Maßstab mehrere Chargen mit und ohne Waschen (Trockenprozess) zur weiteren Untersuchung und Verarbeitung. Als Ausgangsstoff kamen sowohl reiner Betonabbruch als auch gemischte Bauabfälle zum Einsatz.

Untersuchungen an der Universität Liège konnten zeigen, dass der Nassprozess eine deutliche Reduktion der Sandfraktion bewirkt. Konkret konnte die Fraktion von einem Anteil von fast 50 % auf 4,4 bzw. 12,0 % reduziert werden. Auch die Feinanteile konnten deutlich verringert werden. Im Gegensatz dazu hat der Nassprozess einen niedrigeren Einfluss auf die Materialdichte (generell niedriger, verglichen mit Primärressourcen), auf die Wasseraufnahme (generell höher verglichen mit Primärressourcen) und auf den Widerstand gegen Zertrümmern (LA generell größer verglichen mit Primärressourcen).

Im Projektverlauf gab es für die Produkte beider Aufbereitungsprozesse Anwendungsmöglichkeiten. Die gewaschene Gesteinskörnung diente zur Betonproduktion, die Produkte des Trockenprozesses wurden für die Zementproduktion bereitgestellt.

Zement aus Brechsand

In Forschung und Praxis steht im Zusammenhang mit rezyklierten Gesteinskörnungen meist die Substitution von natürlichem Zuschlag durch rezyklierten Splitt im Mittelpunkt. Zement wird dabei als weiterer Ausgangsstoff der Betonherstellung oftmals nicht betrachtet, obgleich auch bei der Zementproduktion rezyklierte Zuschlagstoffe (Brechsande) als alternative Ausgangsstoffe in Zementrohmehlen eingesetzt werden können.

Für die Zementproduktion ist eine genaue Kenntnis des Ausgangsmaterials entscheidend. Die mineralogische Charakterisierung einer großen Bandbreite an rezyklierten Materialien verschiedenen Ursprungs zeigte Unregelmäßigkeiten in ihrer Zusammensetzung. An der Universität Lorraine konnte für die untersuchten Ausgangsstoffe ein maximales Beimischungsverhältnis von 11 – 21 % für die Zementherstellung ermittelt werden. Dieses Verhältnis bezieht sich auf einen gewöhnlichen Portlandzementklinker und ist ebenfalls in hohem Maße von den Eigenschaften der verwendeten Primärressourcen und der Art des produzierten Zements abhängig.

Im Sinne einer Validierung der theoretischen und experimentellen Forschungsergebnisse wurde die Zementproduktion auch im industriellen Maßstab durchgeführt. In einem Zementwerk des SeRaMCo Partners Vicat in Créchy (Frankreich) wurden zwischen 2018 und 2019 in Summe etwa 1000 t Brechsand verwendet, um zwei Chargen Zement mit einem Beimischungsverhältnis von etwa 15 % (Mix 1, CEM-II) und im Anschluss etwa 5 % (Mix 2, CEM-I) herzustellen. Dabei stellte sich heraus, dass der Brennvorgang von Mix 1 etwa 20 % mehr Energie benötigte. Die mineralogische Zusammensetzung des Klinkers entsprach dem der üblichen Produktionen der Fabrik.

Die durchgeführten Untersuchungen zeigten, dass kleine Beimischungsraten von etwa 5 % weder die Qualität des Produkts noch die für die Herstellung notwendige Energie beeinflussen. Selbst diese geringe Rate birgt bezogen auf gesamtwirtschaftliche Maßstäbe ein großes Potential zur Anwendung rezyklierter Gesteinskörnungen.

Beton aus rezyklierter Gesteinskörnung

Die Eigenschaften rezyklierter Gesteinskörnung unterscheiden sich von denen natürlicher Gesteinskörnung und sind daher beim Betonentwurf zu berücksichtigen. Im Rahmen des Projekts wurden an der Universität Luxemburg und der TU Kaiserslautern insgesamt sechs verschiedene Betonmischungen entworfen und getestet. Dabei kam ausschließlich 100 %-rezyklierte Gesteinskörnung des Projektpartners Tradecowall und der unter Verwendung von Brechsand hergestellte Zement von Vicat (CEM II 42.5) zum Einsatz. Zwei Ausgangsstoffe waren zu unterscheiden: größtenteils Beton (ähnlich zu Typ A nach EN 206) und gemischte Gesteinskörnung (Typ B nach EN 206). Die gemischte Gesteinskörnung enthält einen deutlich höheren Anteil an Materialien wie Ziegel und Keramik. Nachfolgend wird ein kurzer Überblick über diese Betonentwürfe gegeben.

Zur Fertigung der SeRaMSo-Produkte ohne spezielle Anforderungen an die Festbetoneigenschaften kam unter Verwendung der Gesteinskörnung Typ B ein normalfester Beton mit einem w/z Wert von 0,55 bzw. 0,45 zum Einsatz. In Tests konnte nach 28 Tagen eine mittlere Würfeldruckfestigkeit von 39,0 bzw. 47,5 N/mm² nachgewiesen werden.

Betone aus rezyklierter Gesteinskörnung können auch höhere Festigkeiten aufweisen. An einer im Rahmen des Projekts entwickelte Mischung (Typ A, w/z = 0,35) konnte nach 28 Tagen eine mittlere Zylinderdruckfestigkeit von 58,8 N/mm² gemessen werden.

Für einige Produkte, die während der Projektlaufzeit hergestellt wurden, waren eigens zu entwickelnde Betonmischungen mit speziellen Anforderungen nötig. Eine besondere Herausforderung stellte der Entwurf einer Betonmischung zur Herstellung von Pflastersteinen dar. Die Gründe dafür sind die speziellen normativen Anforderungen der EN 1338 sowie der Herstellungsprozess: Durch die frühen Ausschalfristen direkt nach der Herstellung ist eine hohe Frühfestigkeit erforderlich. Es kam die Gesteinskörnung Typ B zum Einsatz.

Zusätzlich wurden Mischungen zur Herstellung von Stampfbeton (Typ B), Beton aus Salzwasser zur Herstellung unbewehrter Bauteile (Typ B) und ein offenporiger Beton zur Gestaltung von architektonisch anspruchsvollen Oberflächen (Typ A) entworfen und getestet.

Innovative und massentaugliche Fertigteile aus RC-Beton

Aufbauend auf den Ergebnissen aus Aufbereitung, Entwicklung und Herstellung von RC-Beton wurden Fertigteile entwickelt, die gleichermaßen innovative Anwendungen veranschaulichen wie auch massentauglich sind und daher bestehende Produkte ersetzen können.

Zunächst sollten im Rahmen des SeRaMCo-Projekts bereits existierende Betonfertigteilprodukte auf die Ausführbarkeit mit RC-Beton hin untersucht werden. Vorteil dabei ist, dass in diesen Fällen bereits eine große Nachfrage existiert und bestehende Produktions- und Vertriebswege leicht angepasst werden können. Es konnten Fertigteil-Doppelwände, Pflastersteine, Hohlkörperdielen, L-Wände und Fassadenelemente produziert werden. Die Herstellung dieser Produkte erfolgte auf bestehenden, leicht modifizierten Produktionslinien der Fertigteilwerke Prefer und Beton Betz. Die Machbarkeit im industriellen Maßstab wurde im Projekt somit belegt.

Darüber hinaus zielt das Projekt auch darauf ab, ein Umdenken bei der Wahl der verwendeten Materialien zu erreichen und demonstriert neue, alternative Einsatzmöglichkeiten. Unter Führung der TU Delft wurden zahlreiche innovative Produktideen entwickelt. Zur Ausführung als Pilotprodukte kamen eine unbewehrte Küstenbefestigung unter Verwendung von Salzwasser, eine durch Temperaturschwankungen stromerzeugende Betonbank, Ziegel aus Stampfbeton, eine Gabionenwand, die ihre Umgebung kühlt sowie eine Lärmschutzwand, die mittels Sonneneinstrahlung Wasser erwärmt. Bei der Herstellung dieser Produkte kam 100 %-RC-Beton zur Anwendung. Bezogen auf die komplette Wertschöpfungskette waren alle SeRaMCo-Partner an der Produktion beteiligt.

Pilotprojekte – RC-Beton zum Anfassen

Das übergeordnete Projektziel ist die Erhöhung der Akzeptanz und damit die Verbreitung von Produkten und Bauwerken aus RC-Beton. Die Öffentlichkeit muss von der Qualität des Materials überzeugt werden. Hier leistet SeRaMCo in Zusammenarbeit mit Partnern aus dem öffentlichen Sektor durch Planung und Bau von frei zugänglichen Anwendungsbeispielen einen wichtigen Beitrag.

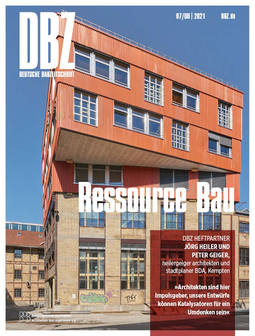

Ein Pilotprojekt sollte die gute Verarbeitbarkeit und Oberflächenqualität des RC-Betons demonstrieren. Aus diesem Grund wurde am Rastplatz „Thionville – Porte de France“ an der Autobahn A31 in Frankreich eine 25 m lange L-Wand aus Betonfertigteilen errichtet. Da es sich um keine tragende Konstruktion handelt, kam auch hier 100 %-RC-Beton zum Einsatz. Dank der filigranen Schalungsgeometrie konnte in die Oberfläche der L-Wand ein Schriftzug mit dem Namen des Ortes eingearbeitet werden. Darüber hinaus konnte das zweite Pilotprojekt die mechanische Belastbarkeit tragender Bauteile aus dem üblichen Hochbau demonstrieren. Unter Verwendung vorgefertigter Halbfertigteile (Elementplatten und Doppelwände) wurde in Pirmasens (Deutschland) ein Pavillon aus RC-Beton errichtet. Um einen zügigen und reibungslosen Genehmigungsprozess zu gewährleisten, wurde hier der Anteil der rezyklierten Gesteinskörnung auf 40 % begrenzt. Zusätzlich zur rezyklierten Gesteinskörnung konnte Brechsand sowohl im Zement als auch im Zuschlag verwendet werden. Alle eingesetzten Fertigteile stammen aus der industriellen Produktion von Beton Betz.

Betonbau der Zukunft – reuse, rebuild, recycle

Der hohe Verbrauch an Primärressourcen im Bauwesen hat aufgrund seiner vielschichtigen Aspekte große gesamtgesellschaftliche Relevanz.Ein Umdenken ist in vielerlei Hinsicht dringend erforderlich. Die Verwendung von RC-Beton ist eine wichtige Maßnahme und kann einen wertvollen Beitrag zur Schonung der Ressourcen leis-ten. Zudem zeigt sie den Weg vom Downcycling zum Recycling. Aber auch RC-Beton kann nicht alle Herausforderungen der Zukunft lösen. Baustoff-Recycling ist eine wichtige Komponente im künftigen Umgang mit Ressourcen. Insbesondere dann, wenn Bauschutt am richtigen Ort verfügbar ist. Allerdings sollte sie auch nur als letztes Mittel Anwendung finden. Denn Bauen mit RC-Beton spart zwar Primärressourcen, erzeugt aber insbesondere im Zuge der Zementproduktion eine mit herkömmlichem Beton vergleichbare Menge CO2. Wichtig ist daher der sachgerechte und vorausschauende Umgang mit unserem aktuellen und künftigen Gebäudebestand, damit die Vorteile des RC-Betons sich entfalten können. Dabei spielt die richtige Priorisierung der Maßnahmen nach dem Motto „reuse, rebuild, recycle“ eine entscheidende Rolle. Erst wenn alle Alternativen zu einem Gebäudeabbruch, konkret dessen Umnutzung (reuse) und ebenso die Wiederverwendung ganzer Bauteile (rebuild) ausgeschöpft sind, sollte der Neubau mit wiederaufbereiteten Ausgangsstoffen (recycle) eine Option sein.