Wie aus der ersten „wilden Idee“ ein zertifiziertes

Glas-Produkt wird

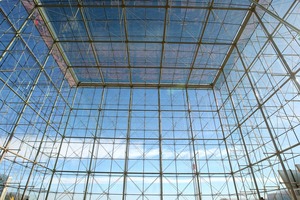

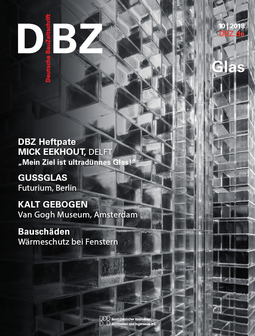

Die Entwicklungen des Baustoffs Glas verlaufen nicht so schnell, wie die Wünsche ambitionierter Architekten und die Realisierung vielversprechender Bauprojekte zu zeigen scheinen. Auf der Basis solcher Bauprojekte möchten manche Beteiligte unter der Initiative und dem Ergeiz eines innovativen Architekten eine neue Glaseigenschaft entwickeln, eine bessere Bauphysik, andere Dimensionierungen, unterschiedliche Steifigkeiten und dergleichen Neues. Aber dann scheint es, dass die aktuellen europäischen und auch deutschen Standards, die die Glasbranche sich selbst gestellt hat, bei der Entwicklung von Innovationen nicht sehr flexibel sind. Die Ingenieure sind dadurch stark eingeschränkt. Hinzu kommen Beschränkungen seitens der Entwicklungsmöglichkeiten der Glashersteller, der Glasbeschichter und der Scheibenproduzenten. Diese setzen auf große Umsätze, basierend auf zuverlässigen Produkten und Lieferketten. Erst, wenn ein möglicher Markt oder ein neuer Markt in hinreichender Größe in Sicht ist, wird hier Forschung betrieben. (Abb. 1 und 2)

Denn wer wird ein Produkt anbieten, für das es bloß einen kleinen Markt, ja vielleicht sogar erst einmal gar keinen Markt, sondern lediglich eine Vision gibt? Nur Idealisten oder Architekten oder beides in einer Person tun dies. Die sehr unterschiedliche Sicht der Techniker (die die technischen Möglichkeiten sehen) auf der einen und die der Vermarkter (die vor allem einen neuen oder erweiterten Markt sehen wollen) auf der anderen Seite spielen hier ebenfalls eine Rolle. Die Initiative, etwas Neues zu wagen, kommt oft von Designern und Ingenieuren, die von sich aus nach Spezialisten suchen, die ihnen bei ihrer Entdeckungsreise zu etwas ganz Neuem verhelfen können. Diese Spezialisten sind die Professionellen, die mit ihrer ganzen Kompetenz eine Brechstange zwischen Tür und Zarge der Forschungs- & Entwicklungs-Labore der Hersteller bekommen können. (Abb. 3)

So wäre es beispielsweise eine gute Idee, wenn endlich Coatings entwickelt würden, die sich in unserem mitteleuropäisch gemäßigten Klima den Wetterbedingungen anpassen: Gibt es viel Sonne, nimmt der Reflexionsgrad zu, gibt es keine Sonne, wird das Glas transparent und es gibt keine Reflexion. Bereits vor 20 Jahren habe ich auf einer Konferenz von Glasbeschichtern in Saarbrücken nach einer solchen Beschichtung gefragt, bisher ohne Antwort. Nur ein die Branche umfassender Aufruf nach solcher Innovation wird die Hersteller bewegen können, eine umfassende Nachfrage auf dem Markt wird technische Prüfungen auslösen.

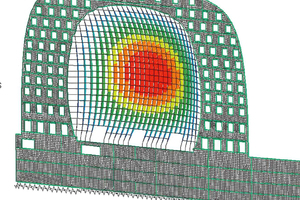

„Design & Build“ ist eine Methode, ja auch eine Arbeitseinstellung, die in Deutschland nicht sehr verbreitet ist. Sie birgt tatsächlich große Risiken für Unternehmen, die immer ganz vorne arbeiten. So haben wir mit einer gänzlich neuen Kabelkonstruktion gleich zwei Fassaden realisiert: Die für die INHolland Fachhochschule in Delft, die bei 14 m Höhe über einzelne vertikale Aramidkabel stabilisiert wird und eine horizontale Verformung bei maximaler Windlast von 300 mm bei Winddruck, und auch 300 mm bei Windzug, also 600 mm total erwartet. (Abb. 4) Und die Seilnetzfassade der Market Hall in Rotterdam mit einer Fläche von ca. 40 x 35 m, die mit einer analysierten Verformung von 2 x 700 mm (Druck and Zug), also in total 1 400 mm auf maximale Windlasten bei 12 Beaufort reagieren kann, ohne dass es zu Glasbruch oder dem Herausfallen von einzelnen Scheiben kommt. (Abb. 5) Ich sehe das Prinzip dieser beiden Fassaden als Hommage an Frei Otto, den Pionier der Membrantragwerke, an dessen Institut für leichte Flächentragwerke ich 1970 als Student arbeiten durfte. Frei Otto gab mir den bis heute anhaltenden Impuls, Design und Forschung ein Leben lang zu verbinden. (Abb. 6)

In meiner Firma Octatube habe ich Innovationen durchgesetzt und innovative Fassaden und Dächer realisiert. Das machen wir seit 35 Jahren und folgen dabei dem „Design & Build“-Ansatz. Wir sind verantwortlich für das Design, das Engineering, die Produktion und die Montage aus einer Hand. Begonnen hatten wir 1990 mit rahmenlosen Quattro-Glasknoten und gespannten Glasscheiben in der gläsernen Musikhalle in der Beurs van Berlage von Amsterdam. (Abb. 7) Drei Jahre später kamen halbmechanische / halbchemische Verbindungen für das Niederländische Architekturinstitut in Rotterdam und sieben Jahre später die Vollverklebung von Haltegelenkpunkten auf Doppelverglasungen. Im Jahr 2002 wurden Doppelverglasungen erstmals nach umfangreichen technischen Untersuchungen und Tests kaltverdreht (kalt ist hier Raumtemperatur) und kalt gebogen. Dies ist mittlerweile zur Routinearbeit geworden. Aber auch das Kleben von Glaskonstruktionen hat – zumindest in den Niederlanden – einen beträchtlichen Aufschwung erfahren. (Abb. 8)

In der Zwischenzeit gab es allerdings hoffnungsvolle Signale, jüngst die Fassade des Chanel-Store in der P. C. Hoofdstraat in Amsterdam, bekannt als „The Crystal Houses Facade“ (hier im Heft S. 36ff.) Ihr Architekt, Winy Maas von MVRDV, hat noch nie Innovationen gescheut und ist ständig auf der Suche nach einer technischen Zusammenarbeit mit den fähigsten Ingenieuren, die seinen Innovationen offen gegenüberstehen.

Der niederländische Pavillon mit fünf übereinander gestapelten Landschaften für die EXPO 2000 in Hannover war ein Start, es folgte die „Glass Farm“ in Schijndel/NL, das gläserne „Book Mountain“ in Spijkenisse/NL und die Market Hall in Rotterdam mit ihrer elastischen, 40 x 35 m großen, vorgespannten Seilnetz-Glasfassade, die von Octatube realisiert wurde.

Bei der „The Crystal Houses Facade“ für Chanel hatten zwei junge, griechische Ingenieurinnen Forschung betrieben. (Abb. 9) Beide – Faidra Oikonomopoulou und Telesilla Bristogianni – waren als Doktorandinnen an der Glass Research Group of TU Delft angestellt. Zwei Jahre arbeiteten sie an der Chanel-Fassade, auch mit ein Grund dafür, warum diese die teuerste „Mauerwerkfassade“ in Amsterdam ist. Den Forscherinnen ist es hauptsächlich zu verdanken, dass die „verrückte Idee“ von MVRDV in eine Phase der technischen Machbarkeit einer Fassade mit gegossenen Glasbausteinen münden konnte. Nach der theoretischen Berechnung folgte die Phase der Versuche an den Glasformblöcken, an ihrer Verklebung, der Erstellungen eines verklebten Mauerwerks und schließlich zahlreiche Versuche an den hochbelasteten Teilen wie Pfeilern und horizontalen Entspannungsbögen über den Fensteröffnungen. Diese Schritte mündeten in eine Zertifizierung aus der am Ende – unterstützt von einer Reihe robuster Bauarbeiter – ein kleines Kunstwerk realisiert wurde. Die beiden Ingenieurinnen sind also die Heldinnen dieser Innovation aus geklebten Glasbausteinen. Ohne ihren Forscherdrang und ihre besondere Kompetenz wäre dieses Projekt ein Plan geblieben. Nicht unerwähnt sollte bleiben, dass es in diesem Fall mit Warenar bv einen Kunden gab, der über die finanziellen Mittel verfügt, dieses Experiment mit diesem Aufwand auch durchführen zu können. Für einen Flagshipstore ist die Präsentation eben wichtiger als der Verkauf.

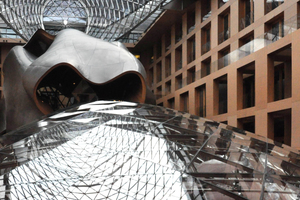

Der Raum für Experimente ist für den Kunden oft nicht vorhanden. Häufiger werden die beauftragenden Fassadenbauer von den Bauherrn zur Preissenkung gezwungen, was bisweilen zum Beinahe-Konkurs führt, wie es beim Kostenvoranschlag des Glasdachs der Deutschen Genossenschaftsbank am Pariser Platz 3 in 2002 in Berlin geschah, in welchem der Erstellungspreis des schrulligen Glasdachs mit dem von Frank Gehry entworfenen dreieckigen Edelstahlunterbau auf ein unrealistisches Niveau reduziert war. Fassadenbauer Gartner musste damals diesen sehr unmöglichen Preis akzeptieren und es hätte nicht viel gefehlt und die erfolgreichste Fassadenfirma in Europa wäre heute nicht mehr aktiv. Der Kunde war mit dem niedrigen Preis zufrieden, die Branche erlebte eine große Delle. Gartner wurde gerade rechtzeitig von Permasteelisa übernommen. Es ist klar, dass es ein wirtschaftlich ausgewogenes Verhältnis zwischen den Partnern in der Bauwirtschaft geben muss, aber eben auch ein soziales! (Abb. 10)

Erfreulicherweise gibt es immer mehr Kunden für die Glasindustrie, die ihr durch ihre Investitionen und die von ihnen verursachte Bugwelle der Innvoationen helfen. Eine solche Entwicklung setzte Steve Jobs von Apple in Gang. Apple ist in der beneidenswerten Position, in seinem Markt mit Hunderten Prozentpunkten Gewinn pro verkauftem Produkt unterwegs zu sein, während Baufirmen nicht selten einem Gewinn von 1 bis 5% ihres Umsatzes hinterherlaufen müssen. Die Marketingideen von Jobs führten zum Bau markanter Ganzglasstores auf der ganzen Welt, angefangen mit dem ersten und sehr markanten Apple-Store in New York. Hier wurde eine genial konstruierte, selbsttragende Glastreppe (Entwurf James O’Callaghan) 2006 mit der Konstruktion eines 12 m großen Glaskubus kombiniert, der mit nur minimal eingesetzten Metallverbindungskomponenten gebaut wurde.

Der Perfektionismus von Steve Jobs erforderte eine Weiterentwicklung. So wurde der erste Kubus mit 18 Glaspaneelen pro Fassadenseite (Abb. 11) nach nur 5 Jahren durch einen noch abstrakteren Kubus mit nur drei Glastafeln je Seite mit einer Größe von 3 300 x 10 300 mm, fünffach laminiert, ersetzt. Apple war bereit – und auch in der Lage – die Investitionskosten für einen neuen thermischen Vorspannofen und einen neuen Autoklaven aufzubringen, der in der Lage war, diese überlangen Platten zu laminieren. Neu war ebenfalls, dass die Glasbox als die meistfotografierte Architektur New Yorks nun mit weniger, nämlich nur noch sechs sich kreuzenden Glasrippen im Dach auskommt. So könnte man sagen, dass Steve Jobs ungewollt dafür gesorgt hat, dass die Möglichkeiten der Glaswelt mit diesem Glasbauprototypen wieder einmal erweitert wurden.

Aber er hat mit dem demnächst fertiggestellten Apple-Headquarter (Abb. 12) auch etwas zurückbekommen. Der Neubau in Cupertino, Kalifornien, wurde von Norman Foster Partners als „unendliches Raumschiff“ entworfen. Das ringförmige Gebäude soll rund 5 Mrd. US-Dollar kosten, zurzeit das teuerste Zivilgebäude der Welt. Es bietet 14 000 Mitarbeitern einen Arbeitsplatz. Die Fassaden des Gebäudes sind 15 m hoch und bestehen aus Mega-Protein-Glasplatten, die von der Seele-Tochterfirma Sedak hergestellt werden. 15 m hohes und 3,2 m breites, laminiertes, isoliertes und beschichtetes Glas, das zudem in leicht gebogener Form hergestellt wird. Sedak hatte wohl alle (finanziellen) Ressourcen, um diese Platten ohne technische Mängel herzustellen. Die Produktion wurde auf zuverlässige deutsche Weise durchgeführt, der Transport dieser gigantischen Panels war auch in wiederholbarer Weise möglich und auf diese Weise ist jetzt auch Apple, als Erfinder des Iphone und damit einer der kleinsten Glasapplikationen der Welt, verantwortlich für die Eröffnung einer Produktionskapazität der größten Glasplatten. Mini und Maxi zusammen.

In der Bugwelle dieser gigantischen Glasproduktionen kann sich die Glasindustrie nun die Hände reiben. Denn durch die Initiative Steve Jobs sind jetzt größere Glasplattenformate als je zuvor möglich, auch thermisch vorgespannt, sogar gebogen oder laminiert. Jobs verdient eigentlich ein Glasdenkmal.

Natürlich werden die Produktionskosten immer noch vielen Anwendungen Einschränkungen auferlegen, technisch aber wurden bereits gute Möglichkeiten geschaffen. Das erhöht automatisch den Wettbewerb, denn identische Produktionen von großen Glaskomponenten in 3,6 m Breite sind nun aus China möglich. Und in diesem Mechanismus von Angebot und Nachfrage werden die Preise realistisch werden.

Es gibt weitere Dinge zu bedenken. Ich möchte dies mit einem Hinweis auf ein Gespräch illustrieren, das ich vor 25 Jahren mit dem Generaldirektor eines deutschen Glasherstellers geführt habe, der 60 % Autoglas und 40 % Bauglas produzierte. Die thermisch vorgespannten Glasscheiben für Autos wurden detailliert und kontinuierlich auf die angewandte thermische Vorspannung und ihr Sicherheitsverhalten bei Bruch getestet: Eine von 10 Scheiben wurde direkt nach der Produktion gebrochen. Der Direktor war zu Recht sehr stolz auf seine Produktion. So sehr, dass er gerne behauptete, die von ihm gelenkte Firma verbrauche in der Glasproduktion mehr Energie, als eine mittlere deutsche Großstadt. Heute könnte er diesen Verbrauch dafür heranziehen, die Leistungsfähigkeit seines Unternehmens herauszustreichen! Der dringend notwendige Wandel in der Haltung zum Thema Ressourcen gilt natürlich für alle Glashersteller. Denn mittlerweile ist bekannt, dass die Produktion von Primär-Floatglas, das warme Vorrecken und Laminieren sehr viel Energie benötigen. Glas ist ein High-Tech-Material in einer Zeit, in der die Energie, die in Materialien als „eingebettete Energie“ vorhanden ist, knapp und teuer geworden ist. (Abb. 13)

Architekten sind längst auf dem Weg, ein anderes Ideal ausfindig zu machen, um maximale Transparenz in ihren Gebäuden zu erreichen. Oft entscheiden sich Architekten für eine vollständige Transparenz der Fassaden von Gebäuden, um zu zeigen, dass die Organisation des Unternehmens in ihrem Gebäude transparent sei. Allerdings hängt ein transparentes Verhalten von Unternehmen nicht von ihren Architekten ab. Auch wenn man die Günther-Behnisch-Haltung (transparenter=

demokratischer) nicht unterschätzen sollte. Vor fast hundert Jahren entwarf der junge Architekt Mies van der Rohe in einem Wettbewerb für ein Bürogebäude an der Friedrichstraße in Berlin einen sehr transparenten Turm. Das Projekt war das erste nach dem Weltkrieg und nach seinem Militärdienst und sollte ein Neustart sein, auch in der Architektur. Wir wissen heute, dass es hundert Jahre dauern sollte, bis diese Idee in ihrer technischen Performance voll zur Geltung hätte kommen können.

Aber allein mit den großen und technisch perfekten Glasscheiben, die seit Apple möglich sind, sind wir noch nicht am Ziel. Über das Konstruktive und Ästhetische hinaus sollte bei jeder Planung einer Glashaut der Energiebedarf des Gebäudes im Sommer und Winter berücksichtigt werden, das Klima und der Brandschutz. Und natürlich müssen wir auf den Energieaufwand schauen, den wir in das Material der Ganzglasfassaden investieren. Als ich 1990 die erste Glas-Konzerthalle in den Niederlanden, in der „Beurs van Berlage“ in Amsterdam, entworfen und gebaut habe, hatten die untereinander hängenden Glasscheiben eine Dicke von 8 mm in voll vorgespanntem Glas. Zwanzig Jahre später konstruierten und bauten wir für die Santander Bank in Madrid einen Glaskubus mit einer Kantenlänge von 30 m und einer Glasscheibendicke von insgesamt 32 mm. (Abb. 14) An diesem Beispiel sieht man, dass sich die verbrauchte Glasmenge pro m² in 20 Jahren vervierfacht hat. Und das geht noch weiter nach oben, wie aktuell im Apple-Hauptquartier. Es ist mittlerweile und in Zukunft sowieso auch eine Frage des puren Luxus, Glas als High-Tech-Material mit extrem hoher Energie / eingebetteter Energie pro kg Baustoff einzusetzen.

Die Generationen nach uns werden sich fragen, ob wir in dieser Zeit der Nachhaltigkeitsdoktrinen nicht zu anderen Ergebnissen hätten kommen müssen. Jedes Gramm Glas erfordert viel Energie und heute wissen wir, dass Energie mehr und mehr beschränkt verfügbar sein wird. Ich habe keine genauen Daten verfügbar, gebe aber eine Richtung an. Ausgehend von dem Glas, das als super-vorbehandeltes Glas in 0,5 mm oder 1 mm Stärke für den Touchscreen unserer Smartphones verwendet wird, müssten wir eine angepasste Technologie entwickeln, um vergleichbare Kompositionen zu entwickeln, die wir in Fassaden von Gebäuden verwenden können. Wenn wir ultradünne Gläser von 1 mm Dicke, die auf 2 mm Glas laminiert werden, dann in Doppel- oder Dreifachglasanwendungen entwickelten, könnten wir im Gegensatz zu den üblichen Glasscheiben eine Menge „eingebetteter Energie“ einsparen und trotzdem große Glasfassaden realisieren.

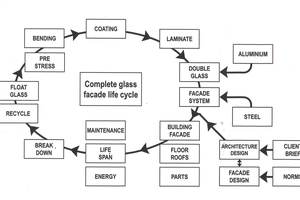

Es ist logisch, dass ein solcher Ehrgeiz, die Glasfassade wieder dünner werden zu lassen, die Kooperation aller am Bau Beteiligten erfordert. Wir sollten das Bewusstein schaffen, dass der Lebenszyklus einer Glasfassade wesentlich länger dauern kann, als eine Nutzerzeit von 25 bis 30 Jahren. Der minimale Einsatz von High-Tech-Glas könnte in Zukunft von extrem dünnen Glasscheiben bestimmt sein, die sich zu einer robusten Fassadenplatte bündeln lassen, robust und resistent gegen alle auftretenden Belastungen. Dies beginnt natürlich mit den primären Float-

glas-Produktionen, die zu extrem dünnen Stärken zwischen 0,5 mm und 1,0 mm Dicke extrudiert werden. (Abb. 15) Die normalerweise geforderten 50 % beim Glasrecycling sparen Energie und sollten beibehalten oder erweitert werden und möglichst ohne Verunreinigungen erfolgen. Das in China für die Oberfläche von Fotovoltaik-Paneelen hergestellte Glas ist teilweise nur 1 mm dick, hat eine Oberfläche von 900 x 1 600 mm und besteht aus extra klarem Glas mit einem sehr niedrigen Eisengehalt. Die Zugabe von Eisen macht das Glas flüssiger, weniger Eisen macht die Glasplatte zähflüssiger im Walzprozess. Extrem hohe Vorspannung dünner Glasscheiben macht sie stärker, aber nicht viel steifer. Thermisches Vorspannen sollte auf Luftkissen geschehen und nicht auf dem Rollerband.

In der Tat können Verbundglasscheiben von 2 x 1 mm leicht von Hand gebogen werden, d. h. kalt gebogen werden. Im Van-Gogh-Museum in Amsterdam (hier im Heft auf S. 30ff.) wurden die Doppelglasscheiben mit zweiseitig 5.5.4 gefertigten halbvorgespannten und laminierte Platten kalt gebogen (bei Vernachlässigung der Arbeitstemperatur). Nach ausführlicher Berechnung und einer langen Testphase war es möglich, die Scheiben in einem Radius von bis zu 11 m mit Hilfe eines Saug- und Biege-Roboters zu biegen. Dies führt zu einer spezifisch gekrümmten Form von Glasplatten, die leicht biegbar sind und eine große Steifigkeit in der gekrümmten Form aufweisen. Aber für Flachglasanwendungen müssen mehr „wilde Ideen“ entwickelt werden. Überdruck im Scheibenzwischenraum? Verbindungspunkte im Scheibenzwischenraum? Nur kleinere statt größere Glasscheiben? Lieber Kaltlaminieren als warm bei 150 °C? Die Herstellung von Doppelglasscheiben ist der nächste Schritt mit eventuell angepassten Hohlraumprofilen, die ebenfalls mit hygroskopischem Material gefüllt sind. Aufgrund der extrem dünnen Endkanten des Glases ist es nicht logisch, dass das sehr dünne Glas an diesen Enden mit Silikonen verschlossen wird. Daher müssen andere Bauteile oder Dispositionen entwickelt werden. Und längst ist die chemische Industrie weiter und sollte deshalb auch an der Entwicklung hier beteiligt sein. Das anvisierte Produkt eines vorgespannten, „aufgeblasenen“, nachgespannten Glasfassadenbauteils muss durch eine Vielzahl von Praxistests beweisen, dass es seine Funktion für lange Zeit behalten und nicht verliert. Dies beginnt mit „wilden Ideentests“ gefolgt von experimentellen Tests und Prototypentests bis zu den Zulassungstests, mit denen das Endprodukt vollständig zu zertifizieren ist. Das ist ein sehr intensiver Prozess und wird uns locker ein Jahrzehnt Arbeit kosten.

In der Zwischenzeit haben Architekten und Ingenieure gemeinsam kundenspezifische Abmessungen für konstruktiv einsetzbare Glaspaneele und ihre Verbindungen entwickelt und sind dem Kundenwunsch gefolgt, innovative hauchdünne Glasfassaden mit extrem dünnen Glasscheiben herzustellen. Diese sehr dünnen Scheiben werden dann mit zwei weiteren je außen liegenden als Vierfachverglasung angeboten, das ist technisch auch kein großes Problem, allerdings haben wir auch ein höheres Gewicht. Nachdem das ultradünne Glas einen solchen Entwicklungsprozess durchlaufen hat, müssen neue Maßstäbe gesetzt werden, um die Gebäudefassade bei Verwendung von extra dünnen Glasscheiben vor unsachgemäßem Gebrauch zu schützen.

Ich selbst arbeite an einer 7 m hohen, wellenförmigen Glaswand mit akustischer Wirkung für Kammermusik, die vor einer Orgel aus dem 17. Jahrhundert in der Nieuwe Kerk in Den Haag hängt. (Abb. 17) Der bewegliche Glasvorhang ersetzt einen textilen Vorhang, womit die Orgel wieder in ihrer vollen Pracht erscheint. Das Vorhangglas wird kalt in die gewünschte Wellenform gebogen, sein geringes Gewicht ist für den Bewegungsmechanismus von großem Vorteil.