Klimagerecht bauen mit Beton – zwei Ansätze

Weniger und gezielter – so könnte man die künftige Verwendung von Beton im Hochbau knapp zusammenfassen. In Kooperation mit der TU Berlin forschen schlaich bergermann partner genau an diesen Kriterien und haben dabei Lösungen entwickelt, welche die zeitgemäße Transformation der Industrie beschleunigen können.

Text: Boris Reyher, Mike Schlaich

Der neu eröffnete REWE-Markt in Berlin-Friedrichshain wurde mit Außenwänden aus Infraleichtbeton hergestellt

Der neu eröffnete REWE-Markt in Berlin-Friedrichshain wurde mit Außenwänden aus Infraleichtbeton hergestellt

Foto: REWE Group

Um dem hohen Klimaschädigungspotenzial Rechnung zu tragen und trotzdem die Vorteile der Betonbauweise nutzen zu können, gibt es unter anderem die Grundsätze, so wenig Beton, beziehungsweise Zement einzusetzen wie irgend möglich und mit dem notwendigen Beton so robust und dauerhaft zu bauen, dass eine lange Nutzungsdauer erwartet werden kann.

Vor allem zwei Faktoren sind für die schlechte Ökobilanz des Betons verantwortlich: zum einen der hohe CO2-Ausstoß bei der Zementherstellung sowie der große Ressourcenverbrauch bei der Gewinnung der übrigen Bestandteile des Betons, nämlich Kiesen und Sanden. Während letzterem vor allem durch einen Ausbau der Recyclingquote bei den Gesteinskörnungen entgegengewirkt werden kann, ist der Aufwand, Zement klimafreundlicher zu machen, hoch und mit vielen technischen Investitionen verbunden.

Die Zementproduktion ist mit ca. 800 kg CO2 je Tonne der wesentliche Treiber bei dem CO2-Footprint des Betons. Der Ausstoß an CO2 wird dabei durch zwei wesentliche Faktoren verursacht: Zum einen wird zum Brennen des Mergels als Ausgangsstoff des Zementklinkers viel Energie benötigt. Zum anderen wird bei der Umwandlung von Kalkstein in Kalziumoxid (Branntkalk) im chemischen Prozess CO2 freigesetzt. Während der energiebedingte Anteil durch den Einsatz regenerativ gewonnener Energie reduziert werden kann, ist der anderen Komponente nur dadurch beizukommen, nachhaltigere Ersatzstoffe für den Klinker zu verwenden.

Diese Technologie gibt es im Grunde schon seit Jahrzehnten, wobei Hüttensand oder Flugasche als Beimengung zum Zement den Klinkeranteil reduzieren. Die beiden genannten Stoffe verfügen wie der Klinker über hydraulische Bindungseigenschaften, das bedeutet, sie bilden bei Zugabe von Wasser einen mineralischen Feststoff. Diese Zemente der Klasse CEM III werden seit vielen Jahren im Bereich massiger Bauteile eingesetzt, da sich dort die langsamere Wärmeentwicklung beim Abbinden des Frischbetons vorteilhaft auf die Rissbildung auswirkt. Auf der anderen Seite erreichen Betone mit CEM III-Zement ihre Nennfestigkeit erst später als solche mit reinem Portlandzement mit 100 % Klinkeranteil. Dies ist eine meist unerwünschte Eigenschaft in einer Bauindustrie, in der die Prozesse auf Geschwindigkeit und schnelles Ausschalen ausgerichtet sind.

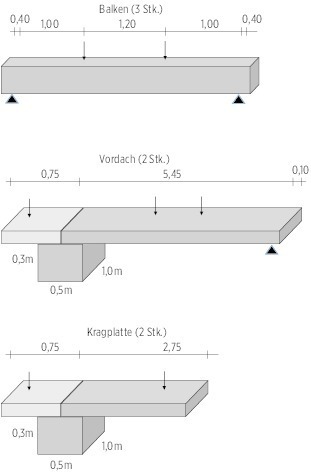

Querschnitt von Infraleichtbeton

Querschnitt von Infraleichtbeton

Foto: TU Berlin

Ein weiteres Manko ist die Verfügbarkeit der Ersatzprodukte, die als Industrieabfälle aus der Stahlherstellung bzw. aus den Entstaubern in Kohlekraftwerken mittelfristig nicht mehr in großen Mengen und damit günstig zur Verfügung stehen. Daher wird unter Hochdruck nach alternativen Zusatzstoffen gesucht, die im industriellen Maßstab verfügbar sind.

Sparsame und sinnvolle Verwendung von Beton hat also oberste Priorität. Zwei konkrete Bauweisen, die diesen Ansatz verfolgen, werden in diesem Artikel vorgestellt. Diese sind zum einen wärmedämmender Infraleichtbeton sowie materialoptimierte Betonfertigteile für Geschossdecken. Die Grundlagen der Materialtechnologie sowie zur Konstruktion und zum Tragverhalten wurden dabei jeweils an der TU Berlin im Institut für Bauingenieurwesen entwickelt. Für die Anwendung in der Planungs- und Baupraxis zeichnet das Ingenieurbüro schlaich bergermann partner verantwortlich.

Einfach und langlebig bauen: Infraleichtbeton

Konstruktive Leichtbetone sind im Bauwesen schon seit Jahrzehnten gängig und werden in der Regel aufgrund der um bis zu 50 % geringeren Masse im Vergleich zu normalen Betonen dort eingesetzt, wo Gewichtsreduktion ausschlaggebend ist. Im Ingenieurbau kann so zum Beispiel das Eigengewicht einer Brückenkonstruktion deutlich reduziert werden. In Erdbebengebieten kann die Gebäudemasse und damit die seismische Einwirkung begrenzt werden.

Die Reduktion der Rohdichte von Beton erreicht man, in dem man im ansonsten soliden Gefüge Luftporen erzeugt. Je nach dem relativen Luftporengehalt kann somit die Dichte des Betons in gewissen Grenzen gesteuert werden. Der umgebende künstliche Stein sorgt dann weiterhin für Festigkeit. Grundsätzlich gilt es hier, einen Kompromiss zwischen Gewicht und Tragfähigkeit zu finden. Je leichter ein Beton, um so geringer fällt auch die Festigkeit aus.

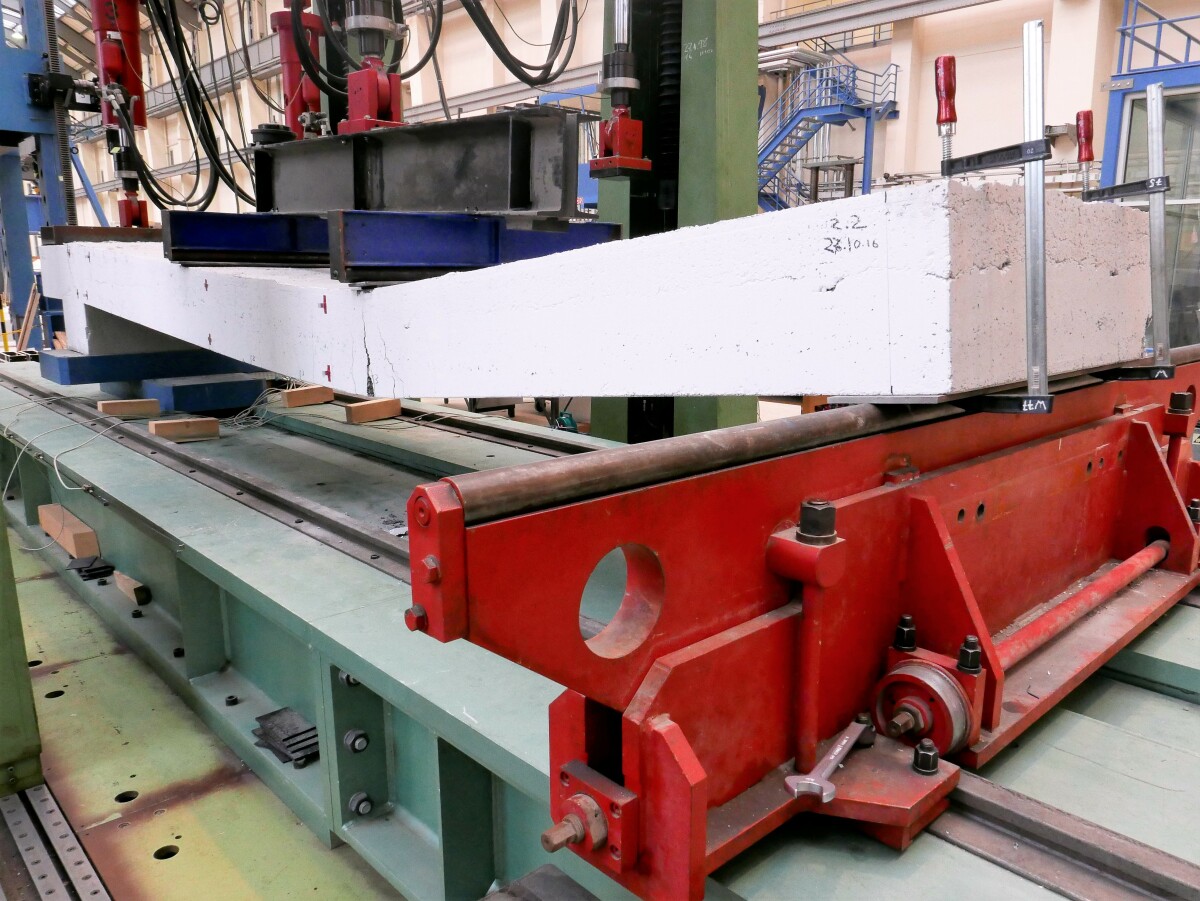

Für das Bauvorhaben „Betonoase“ wurden an der TU Berlin Tragfähigkeitsversuche am Infraleichtbeton durchgeführt, die an der TU Dresden gutachterlich begleitet wurden

Für das Bauvorhaben „Betonoase“ wurden an der TU Berlin Tragfähigkeitsversuche am Infraleichtbeton durchgeführt, die an der TU Dresden gutachterlich begleitet wurden

Foto: schlaich bergermann partner

Die Forschung an sehr leichten konstruktiven Betonen, die seit 2006 am Fachgebiet Entwerfen und Konstruieren im Massivbau an der TU Berlin betrieben wird, hat den sogenannten Infraleichtbeton hervorgebracht. Dieser besitzt je nach Rezeptur eine Trockenrohdichte von ca. 600 bis knapp unter 800 kg/m3, was im Vergleich zu Normalbetonen mit ca. 2 400 kg/m3 eine erhebliche Reduktion bedeutet. Analog zum Infrarotbereich des Lichts unterhalb des sichtbaren Spektrums bewegt sich der Infraleichtbeton unterhalb der Bandbreite an genormten Leichtbetonen, welche zwischen 800 und 2 000 kg/m3 liegt.

Der Trick, um diese geringen Rohdichten zu erreichen, liegt neben der Verwendung poröser Gesteinskörnungen, wie z. B. Blähton (Liapor) oder Blähglas (Liaver), statt schwerer Kiese und Sande in der Bildung einer porosierten Zementmatrix. Dies kann durch betontechnologische Zusatzmittel wie Stabilisierer oder Luftporenbildner erreicht werden.

Trotz dieser Leichtigkeit besitzt der Infraleichtbeton ausreichend Festigkeit, um für tragende Bauteile in Gebäuden eingesetzt zu werden. Aufgrund der relativ geringen Druckfestigkeiten im Vergleich zu einem normal schweren Beton empfiehlt sich primär die Anwendung in Wänden, wo die Beanspruchung in der Regel gleichmäßiger verteilt ist als zum Beispiel in biegebeanspruchten Deckenplatten.

Betonoase in Berlin-Lichtenberg:

Betonoase in Berlin-Lichtenberg:

Die Außenwände und Vordächer

bestehen aus 700 kg/m³ leichtem

Infraleichtbeton

Foto: Alexander-Blumhoff.com

Hier kommt dann auch die andere charakteristische Eigenschaft des Infraleichtbetons zum Tragen, nämlich die Wärmedämmung. Aufgrund des hohen Luftporengehalts (eingeschlossene Luft ist nach dem Vakuum die beste Wärmedämmung) liegt der Wärmeleitwert in einem Bereich, der für die Dämmung von Außenwänden ausreicht. Man erhält also mit dem Infraleichtbeton eine tragende Wärmedämmung!

Nach ersten Gehversuchen im Labor der TU Berlin machte man sich bereits 2007 an den Bau eines ersten Gebäudes aus Infraleichtbeton, einem Wohnhaus in Berlin-Pankow (nachzulesen in DBZ 11 | 2009). Dieser dreigeschossige Bau hat als Außenwände 50 cm starke Infraleichtbetonwände mit einer Rohdichte von 780 kg/m3. Der resultierende U-Wert dieser Wände erfüllt mit ca. 0,40 W/(m2 K) die Anforderungen des Energie-Einspargesetzes für Wohngebäude nicht, allerdings kann dieser Umstand durch eine Gesamtenergiebilanz des Gebäudes an anderer Stelle kompensiert werden, indem beispielsweise höherwertige Fenster verwendet werden oder die Bodenplatte gedämmt wird. Bei diesem Gebäude wird das große konstruktive Potenzial des Infraleichtbetons sofort ersichtlich. Die Rückkehr zu einer einfachen, monolithischen Bauweise ist direkt möglich. Es ist keine Trennung zwischen Innen- und Außenbauteilen erforderlich. Die Fenster werden direkt an der Betonwand angeschlagen. Die sonst bei wärmegeschützten Fassaden üblichen aufwändigen Details entfallen ersatzlos.

Das Haus Schlaich in Berlin ist bereits 2007 in einfacher monolithischer Bauweise aus Infraleichtbeton entstanden

Das Haus Schlaich in Berlin ist bereits 2007 in einfacher monolithischer Bauweise aus Infraleichtbeton entstanden

Foto: schlaich bergermann partner

Der hohe Luftporengehalt der Außenwände wirkt sich auch spürbar angenehm auf das Wohnklima aus, da die Raumluftfeuchte durch eine ‚atmende‘ Wand reguliert wird. Auf der bewitterten Außenseite hingegen ist eine Hydrophobierung notwendig, um die Wasseraufnahme des Betons zu reduzieren. Dies kann mit einfachen Mitteln wie einem Anstrich aus Silanen erreicht werden.

Es gibt aber noch einen weiteren wesentlichen Effekt des hohen Luftgehalts des Infraleichtbetons. Mit der Zeit reagiert der anfänglich alkalische Beton (Löschkalk) mit den atmosphärischen Gasen und bildet durch Aufnahme von CO2 wieder Kalziumkarbonat, also Kalkstein. Dieser Effekt ist im Stahlbeton als Karbonatisierung gefürchtet, da er dem Betonstahl das schützende Millieu raubt und ihn der Korrosion aussetzt. Bei normaldichten Betonen erfolgt dieser Versäuerungseffekt über die Nutzungsdauer eines Gebäudes nur auf den ersten wenigen Zentimetern des Betonvolumens. Mit ausreichender Betonüberdeckung bleibt der Betonstahl im Inneren geschützt. Beim Infraleichtbeton jedoch ist bekannt, dass die Karbonatisierung wesentlich tiefer ins Gefüge eindringt. Die Vermutung ist, dass eine Wand aus Infraleichtbeton über die Nutzungsdauer vollständig durchkarbonatisiert. Das bedeutet zum einen, dass der Betonstahl auf andere Art und Weise vor Korrosion geschützt werden muss, zum Beispiel durch Feuerverzinkung. Tragende Wände lassen sich jedoch bei richtigem Tragwerksentwurf nahezu ohne Bewehrung konstruieren, was der Klimabilanz des Stahlbetons entgegenkommt.

Materialeinsatz optimieren:

Materialeinsatz optimieren:

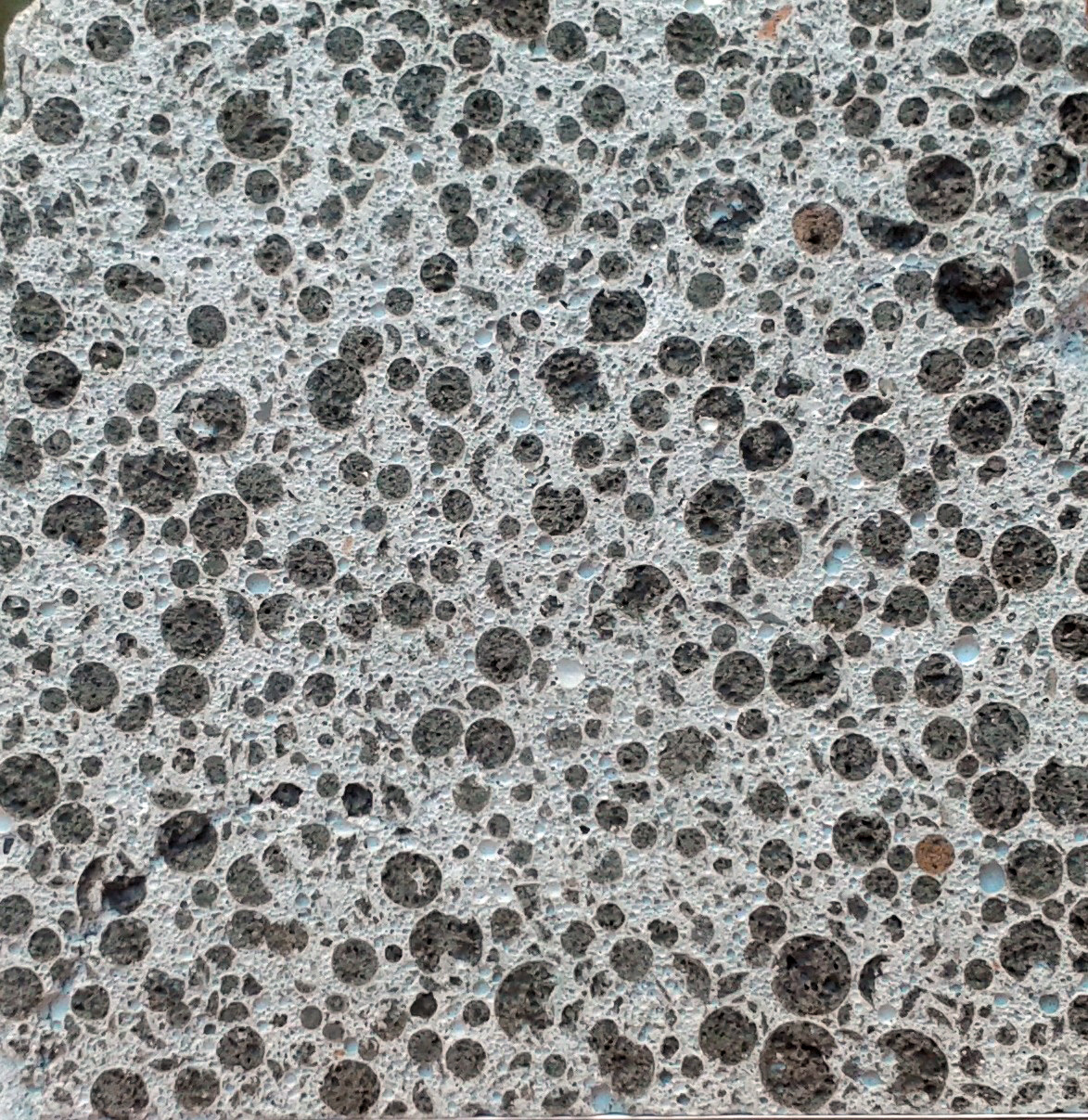

Demonstrator einer Kappendecke aus Stahlbeton für das Bauvorhaben forty4 in Berlin-Friedrichshain

Foto: L&L Immobilien GmbH

Auf der anderen Seite heißt dies aber auch, dass der Infraleichtbeton über seine Lebensdauer einen Teil des von ihm verursachten CO2 wieder aus der Atmosphäre zurücknimmt, und zwar den Teil, der durch den chemischen Prozess beim Kalkbrennen freigesetzt wurde. Der Baustoff Beton wird hier also über die Zeit zur CO2-Senke, quasi im umgekehrten Prozess wie beim Holz, das erst aufnimmt und dann am Ende durch Verbrennen und Kompostierung das CO2 wieder abgibt.

Als nächster Meilenstein der Praxisanwendung wurde 2016 für den Berliner Stadtbezirk Lichtenberg die Jugendfreizeiteinrichtung „Betonoase“ geplant. Der Entwurf der Architekten Gruber und Popp für das eingeschossige Gebäude setzte konsequent auf Infraleichtbeton. Der Bezirk Lichtenberg war als Bauherr begeistert und begleitete den Planungs- und Bauprozess über alle Hürden aktiv und konstruktiv. Aufgrund der fehlenden Normung wurde bei diesem Bauvorhaben eine Zustimmung im Einzelfall durch das Land Berlin erforderlich. Dazu wurden an der TU Berlin Tragfähigkeitsversuche durchgeführt, die von der TU Dresden gutachterlich begleitet wurden.

Das Gebäude verfügt über 50 cm starke Außenwände aus einem 700 kg/m³ schweren Infraleichtbeton. Um die Oberflächenqualität des allseitigen Sichtbetons zu optimieren, wurde hier ein Schalungsvlies eingesetzt. Diese Technik ist aus dem konstruktiven Wasserbau bekannt und sorgt dafür, dass ausreichend Zementleim an die Schalung gesaugt wird, um eine blasenfreie Oberfläche zu gewährleisten.

Neben den Außenwänden wurden auch verschiedene Vordächer aus Infraleichtbeton gebaut. Zwar eignet sich das Material aufgrund der geringen Druckfestigkeit nicht besonders gut für biegebeanspruchte Bauteile, der Vorteil lag dennoch auf der Hand – man konnte die Vordächer ohne weitere thermische Trennung an die Außenwände betonieren. Bei einer konventionellen Betonkonstruktion hätte es hier zur thermischen Entkopplung Isokörbe gebraucht.

Mittlerweile ist die Bauweise mit Infraleichtbeton im Mainstream des Bauwesens angekommen. Zeugnis davon ist das jüngste Projekt von schlaich bergermann partner, ein Supermarkt in Berlin-Friedrichshain mit Außenwänden aus zwei unterschiedlichen Infraleichtbetonen mit 700 bzw. 800 kg/m³. Als Novum wurde hier eine 9 m hohe Brandwand aus Infraleichtbeton gebaut. Dazu wurde wiederum eine Zustimmung im Einzelfall benötigt, um das Materialverhalten im Hochtemperaturbereich und unter zusätzlicher mechanischer Stoßlast nachzuweisen. Der Infraleichtbeton verhielt sich in den Versuchen an der MFPA Leipzig wie erwartet vorbildlich und zeigte keinerlei Abplatzungen an der Oberfläche, sonst ein gefürchteter Effekt bei Beton im Brandfall. Aufgrund des porigen Gefüges toleriert dieses Material thermische Dehnungen besser als festere Betone. Nachgewiesen wurde ebenfalls, dass die Wärmedämmeigenschaft sich auch im Brandfall positiv auswirkt, indem die einwirkende Wärme viel langsamer in das Volumen vordringt und so auch der Betonstahl länger geschützt bleibt.

Aufgrund der geringeren Anforderungen zum winterlichen Wärmeschutz bei Gewerbegebäuden konnte hier mit nur 40 cm Wandstärke geplant werden. Bei der rechnerischen Übertragung der Normversuche auf eine reale 9 m hohe, im Brandfall freistehende Wand war neben der TU Dresden die Bundesanstalt für Materialprüfung in Berlin behilflich.

Optimierte Deckenelemente: Das Revival der Kappendecke

Seitdem die Lohnentwicklung in der westlichen Welt die Arbeitskosten im Vergleich zu den Materialkosten im Bauwesen in die Höhe getrieben hat, haben sich Bauweisen etabliert, die auf einfache und schnelle Verarbeitung auf Kosten der Materialökonomie setzen. Das Ergebnis ist im Hochbau die Stahlbeton-Flachdecke, die aufgrund der primitiven Geometrie mit Systemelementen schnell geschalt und einfach bewehrt werden kann. Je nach Spannweite kommen zur Abtragung der Eigen- und Nutzlasten bis zu 35 cm Betonstärke zusammen.

Jeder Student des Bauingenieurwesens lernt in den ersten Semestern, dass bei einer Platte unter Biegung die Beanspruchung des Materials lediglich in den äußersten Schichten stattfindet, nämlich Druck auf der Ober- und Zug auf der Unterseite. Das Material dazwischen ist statisch unwirksam und dient quasi nur als Abstandhalter. Wollte man ein Biegetragwerk optimieren, käme man schnell darauf, dass 50 bis 60 % des eingesetzten Betons eigentlich überflüssig sind. Dieses Material wird nur verwendet, um sich die Herstellung einer effizienteren statischen Form zu ersparen. Gleichzeitig erfordert mehr Beton auch wiederum mehr Bewehrungsstahl zur Rissvermeidung, ein Teufelskreis. Am Ende trägt die Flachdecke bei größeren Spannweiten hauptsächlich ihr Eigengewicht.

Was kann man nun tun, um ökonomischer und damit ökologischer mit dem Material umzugehen? Hierzu gibt es verschiedene Ansätze, zum Beispiel die aktive Vorspannung des Betons zur Vermeidung von Zugbeanspruchung. Damit lässt sich schon eine erhebliche Reduktion des Materialverbrauchs erreichen. Viel effizienter ist es jedoch, das Tragprinzip Biegung durch Druckbeanspruchung zu ersetzen. Druck liebt der Beton, die Abwesenheit von Zug lässt die statisch notwendigen Querschnittsabmessungen radikal schrumpfen.

Um eine geeignete und unter praktischen Bedingungen wirtschaftlich herstellbare statische Geometrie zu finden, die diesen Ansatz in Realität umsetzt, muss man gar nicht weit gehen. Ein Blick nach oben in einem historischen Gewerbegebäude wie einem typischen Berliner Loft aus der Gründerzeit öffnet die Augen. Die preußische Kappe basiert auf der Gewölbewirkung des Mauerwerks zwischen Stahlträgern, die die Längstragwirkung übernehmen. Die Vertikallasten werden dabei durch Druckbeanspruchung in den Kappen abgeleitet. Die eingesetzten Ziegelsteine brauchen keine hohe Festigkeit, da die Druckspannungen aufgrund der günstigen geometrischen Form sehr gering sind.

Dieses Prinzip lässt sich einfach mit modernen Baustoffen wie Stahlbeton kopieren. Dazu bietet sich die Fertigteilbauweise an, mit der die etwas aufwändigere Schalung durch eine hohe Wiederverwendung kostentechnisch amortisiert wird. Aufgrund der verhältnismäßig hohen Festigkeit heutiger Normalbetone lässt sich die Stärke der Kappe auf bis zu 5 cm reduzieren. Die Längstragwirkung wird von Längsrippen aus Stahlbeton übernommen, welche mit der Kappe monolithisch hergestellt werden.

Das so optimierte Deckenfertigteil weist im Bereich zwischen 7 und 8 m Spannweite eine mittlere Betondicke von lediglich ca. 10 cm auf. Im Vergleich zu einer Flachdecke mit ca. 30 cm Stärke bedeutet dies eine Reduktion des Betonverbrauchs um zwei Drittel. Das reduzierte Eigengewicht der Deckenkonstruktion hat weiterhin positive Effekte auf den Lastabtrag, wodurch Stützen, Wände und Fundamente schlanker ausgebildet werden können.

Natürlich muss eine Geschossdecke neben der sicheren Lastabtragung noch andere wichtige Funktionen erfüllen. Der Trittschallschutz erfordert bei einschaligen Konstruktionen in der Regel ein Minimum an akustisch aktiver Masse. Im Fall der gewichtsreduzierten Kappendecken lässt sich hier ein alter Trick anwenden, der bei Holzbalkendecken seit Jahrhunderten gängig ist. Dabei wird eine Schüttung in den Hohlraum zwischen den Balken eingebracht, um die Masse der Konstruktion zu erhöhen. Dabei kann die zusätzliche Masse genau auf die bauphysikalischen Erfordernisse abgestimmt werden. Als Schüttung kommen verschiedene nichtbrennbare Materialien wie etwa Quarzsand, Anhydrid, Glasschotter oder auch rezyklierte Gesteinskörnung in Frage.

Durch die Schüttung lässt sich auch eine andere wichtige Anforderung an das Deckensystem lösen, nämlich der Feuerwiderstand. In Kombination mit nichtbrennbaren Fußbodenaufbauten lassen sich selbst bei einer dünnen Betonschale 90 Minuten Feuerwiderstand problemlos nachweisen.

Weitere Synergien liegen in der Möglichkeit, den Hohlraum über der Betonschale auch zum Verziehen von Leitungen zu nutzen. Die wenige Zentimeter dicke Schale selbst kann mit Kapillarrohrmatten belegt und die Deckenelemente damit zum Heizen und Kühlen genutzt werden. So kann eine hochintegrierte Bauweise realisiert werden, bei der der statische Bauraum optimal ausgenutzt wird.

Im Rahmen des Bauvorhabens Wohn- und Geschäftshaus forty4 in Berlin-Friedrichshain in Berlin wird die Bauweise mit Kappendecken momentan ausschreibungsreif geplant. In Zusammenarbeit mit einem Fertigteilwerk wurden erste Demonstratoren hergestellt, um Erfahrungen mit der Schalung und Verarbeitung zu gewinnen. Zudem laufen Versuche, um die Berechnungen zum Schallschutz und zum Verformungsverhalten zu verifizieren.

Ausblick

Die vorgestellten Bauweisen zeigen Wege auf, wie bereits heute mit Beton verantwortungsvoll und nachhaltig geplant und gebaut werden kann. Beide Bauweisen können technisch noch weiterentwickelt werden. Beim Infraleichtbeton macht die Kombination mit einer Fertigteilbauweise Sinn, da dabei die Sichtbetonqualitäten deutlich verbessert werden können. Bei den Kappendecken kann die Tragwirkung noch weiter verbessert werden, indem man die Fertigteilelemente in den Längsrippen im Betonwerk vorspannt. Dies ist mit geringem Mehraufwand zu realisieren und kann zu einer nochmaligen Steigerung der Effizienz und damit der Materialeinsparung führen. Diese Technologie ist heute praxisgerecht verfügbar.

In der Forschung werden derzeit weitere Entwicklungen im Materialbereich untersucht, wie etwa Karbonfasern anstelle von Bewehrungsstahl. Die großen Vorteile des Baustoffs Karbon, nämlich die extrem hohe Zugfestigkeit bei gleichzeitiger Unanfälligkeit gegen Korrosion, können zu noch weiteren Effizienzsteigerungen und Materialeinsparungen führen, vor allem wenn mit Vorspannung gearbeitet wird. Ein groß angelegtes Forschungsprogramm namens C3 – Carbon Concrete Composite lotet die Potenziale des Karbonbetons aus und lässt erwarten, dass die Ergebnisse alsbald Eingang in die Baupraxis haben werden.

Autoren: Boris Reyher, Mike Schlaich, www.sbp.de

Autoren: Boris Reyher, Mike Schlaich, www.sbp.de

Foto: sbp/ Marta Vaquero