Interview mit Klaus Bollinger und Manfred Grohmann

„Parametrisierung erweitert die

Ausdrucksmöglichkeiten“www.bollinger-grohmann.de

Ausdrucksmöglichkeiten“

Die DBZ im Gespräch mit den Ingenieuren Klaus Bollinger und Manfred Grohmann über parametrisches Arbeiten.

DBZ: Herr Professor Grohmann, in einem „Standpunkt“ schrieben Sie einst in der DBZ, dass regelbasierte Generierung von Konstruktionen und Strukturen in naher Zukunft zu einem Paradigmenwechsel in der Planung führen werde. Bislang sind ja noch nicht viele Bauwerke, die parametrisch generiert wurden, auch realisiert. Nach Ihren Erfahrungen bei Skylink bleiben Sie bei Ihrem Standpunkt?

Manfred Grohmann: Parametrisch zu arbeiten bedeutet nicht, nur noch generierte Strukturen mit komplexer Geometrie zu planen. Parametrisch heißt dagegen, regelbasiert zu planen. Der Planer definiert nicht mehr jeden Knoten, sondern „nur“ noch die Regeln, nach denen die Details aufgebaut sind. Das Programm errechnet im nächsten Schritt die exakte Geometrie und alle Daten, die für die weitere Planung und Fertigung gebraucht werden. Die Oberlichter der Städel-Erweiterung sind hierfür ein Beispiel. Die Geometrie wurde allgemein definiert und das Programm hat diese auf den jeweiligen Durchmesser und die Einbausituation angepasst. In diesem Sinne denke ich, dass diese Techniken, die heute noch programmiert werden müssen, in Zukunft in die Programme integriert sind. Das ist heute bereits zu beobachten und spätestens mit der weiteren Integration von BIM-Modellen in den Planungs- und Bauprozess wird diese parametrische Vorgehensweise Standard werden.

Herr Professor Bollinger, was waren die Ausgangsbedingungen für den Skylink? Und warum kam die Parametrisierung ins Spiel?

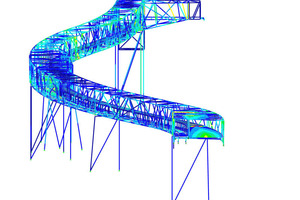

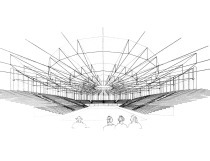

Klaus Bollinger: Die Verbindung zwischen The Squaire und dem Parkhaus sollte zunächst eine Fußgängerbrücke herstellen. Zuerst war eine konventionelle Fachwerkbrücke im Gespräch, dann wurde von den Architekten Lengfeld & Wilisch und uns vorgeschlagen, eine irreguläre, eine dynamisch-expressive Brücke zu bauen. Aufgrund ihrer prominenten Lage, auch weil sie parallel zu der Autobahn A3, zu der Bundesstraße B43 und der ICE-Trasse verläuft, war uns allen klar, dass eine traditionelle Fachwerkkonstruktion nicht adäquat gegen-über dem Kontext ist. Eine parametrisierte Generierung erweitert die gestalterischen Ausdrucksmöglichkeiten – und diese wollten wir nutzen. Erst viel später, wir waren schon längst am planen, wurde entschieden, dass eine Kabinenbahn den Transport der Passagiere übernimmt. Das hatte erhebliche Auswirkungen auf die Konstruktion, weil nun der Skylink wie eine Eisenbahnbrücke behandelt wurde.

Sie nutzten das an Ihrem Wiener Lehrstuhl entwickelte Computerscript GENTs, das auch den österreichischen Baupreis erhielt?

KB: GENTs ist die Abkürzung für Genetic Exploration and Navigation Tool for structures. In einem Uniprojekt erforschten meine Assistenten verschiedene Ansätze, um neue Arten von Tragwerken zu entwerfen. Zudem wollten wir Werkzeuge entwickeln, mit denen die Generierung von neuen Tragwerkstypen möglich ist. Ein Tragwerk wird nicht mehr in einem Schritt nach einer zugrundeliegenden Systematik festgelegt, sondern es wird ein Prozess generiert, in dem sich das endgültige Tragwerk aus einem Lösungsraum herauskristallisiert. Mit den so entstehenden Tragwerken werden nicht nur Materialressourcen sehr effektiv genutzt, sondern es entstehen auch neue Qualitäten im Entwurfsprozess. Mit GENTs, das wir im übrigem zu einem Script namens „Karamba“ weiterentwickelten, das auf Rhino und Grashopper aufsetzt, können wir innerhalb eines definierten Rahmens und in kurzer Zeit eine große Anzahl von Varianten bilden und berechnen. Diese Individuen werden dann durch Selektion, Rekombination und Mutation in einem sich stetig wiederholenden Prozess stetig verbessert, bis eine effektive Struktur entsteht.

Woraus besteht denn die Geometrie der Brücke?

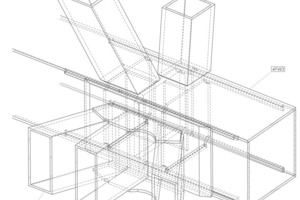

MG: Die durchgehende Fachwerkkonstruktion besteht aus vier Gurten und hat einen Gesamtquerschnitt von 5 x 5 Meter, durch den die Kabinenbahn fährt. In der Mitte, wo sich zwei Kabinen begegnen,

beträgt der Querschnitt 5 x 8 Meter. Die Regelquerschnitte für die

Diagonalen sind 120 bis 140 Millimeter breite, jeweils quadratische Hohlkastenprofile mit Wandungsdicken von 10 Millimetern. Für die Ober- und Untergurte wählten wir ebenfalls quadratische Hohlkästen mit einer Kantenlänge von 300 Millimetern. Die Diagonalen sind immer so angeordnet, dass die Stege von Gurten und Diagonalen in einer Ebene liegen.

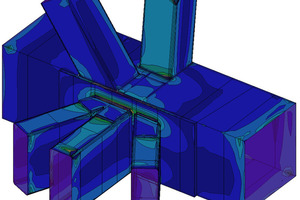

Die Verteilung der Diagonalen wurde am Computer errechnet?

MG: Die Qualität der gefundenen Lösungen in generativen Prozessen hängt erheblich von der Anzahl der zu optimierenden Parameter und der Definition der Ziele ab. Vordefiniert waren die erwähnten Gurte, die durch Diagonalen, die den Lasttransfer ermöglichen, miteinander verbunden werden. Wir verknüpften also je drei Diagonalen zu einer Einheit, die wir Klammer nannten. Jede Klammer besteht aus einer horizontalen Diagonale sowie zwei vertikalen Diagonalen. Bei den Klammern mit der Horizontalen zwischen den Obergurten verlaufen die Diagonalen außen, bei denen mit der Horizontalen zwischen den Untergurten verlaufen sie innen. Die Parametrisierung wurde so definiert, dass jeder Knoten seinem Nachbarknoten entspricht. Das heißt, dass etwa die Diagonalen der oberen Klammern nicht kreuzen, Kreuzungspunkte entstehen lediglich zwischen Diagonalen der oberen und der unteren Klammern.

Was waren neben dem Schaffen von neuen Ausdrucks-Möglichkeiten die Ziele des Parametrisierungsprozesses?

KB: Eigengewicht und Durchbiegung sind die Anhaltspunkte für eine effektive Tragstruktur. Während die Durchbiegung einen bestimmten Grenzwert nicht überschreiten darf, sollte das Eigengewicht so weit wie möglich reduziert werden. Der Grenzwert der maximalen Durchbiegung wurde nach nur wenigen Generierungen erzielt. Unser Augenmerk lag deshalb auf der Reduzierung des Gewichts. Um eine

realistische Einschätzung zu gewährleisten, wurden die einzelnen Elemente entsprechend ihrer spezifischen Spannungsausnutzung

bemessen. Auf dieser Grundlage wurden die Profile der Fachwerkstäbe entweder vergrößert oder verkleinert. Bei jeder dieser Optimierungen veränderte sich das Gesamtsystem, Kräfte wurden anders verteilt, und der Einfluss auf jeden einzelnen Stab änderte sich. Wir wiederholten den Prozess, bis sich kein Stab mehr änderte.

Sie erwähnten vorher die Auswirkung der Kabinenbahn. Was bedeutete das konkret?

MG: Weil der Skylink, wie Klaus Bollinger vorhin ausführte, von Seiten des Prüfingenieurs als Eisenbrücke behandelt wurde, spielte die rein statische Bemessung praktisch keine Rolle mehr. Wichtig waren nun allein die Spannungsspitzen der Ermüdungsbeanspruchungen, die sich durch die dynamische Belastungen aus der Kabinenbahn ergeben. Also planten wir Steifen in den Hohlkastenprofilen der Gurte, um diese Beanspruchung am Anschluss der Diagonalen aufzunehmen. Die Ermüdungsbemessungen wurden auf der Grundlage einer Richtlinie des Internationalen Verbandes für Schweißtechnik berechnet. Wir verglichen die an einem finiten Schalenelement-Modell ermittelten Spannungen mit den zulässigen Spannungen für verschiedene Schweißtypen. Beim Skylink wurden Spannungen von 90 N/mm² für 2 Millionen Lastzyklen und 78 N/mm² für 3,05 Millionen Lastzyklen angenommen. Der letztere Wert spiegelt eine Nutzung der Brücke von 50 Jahren wider.

Wie viel Stahl wurde denn nun verbaut? Und wie erfolgte die Montage?

KB: Für die gesamte Stahlstruktur, also Konstruktion inklusive der acht Stützen, wurden circa 500 Tonnen Stahl verbaut. Bei der Vormontage in der Werkstatt wurden sowohl die vier Gurte einschließlich aller Steifen als auch die dreiecksförmigen Stützen zusammengeschweißt. Um Sondertransporte zu vermeiden, wählten wir eine maximale Länge der Brückenteile von 13,50 Metern. Die Konstruktion wurde dann mit insgesamt 80 Transporten von Bozen nach Frankfurt geliefert. Die insgesamt acht Brückensegmente wurden dann inklusive der Gleisträger und der Laufstegebene für Notfälle auf der Baustelle am Boden vormontiert und anschließend mit Kränen eingehoben.

Das Gespräch führte E.Santifaller im Auftrag der DBZ.