Der „Tour Total“Architekturbeton in Perfektion

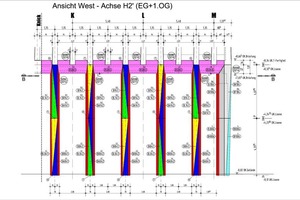

Der 70 m hohe Tour Total ist der erste Neubau des geplanten Stadtteils Europacity in Berlin und das verbindende Element zum Berliner Hauptbahnhof. Die Berliner Architekten Barkow Leibinger wählten eine plas-tisch ausgebildete Rasterfassade zur Unterstreichung der Vertikalität und zur Erhöhung der Identität in der Nah- und Fernwirkung. Um die Längenwirkung der Ansicht zu minimieren und in den Stadtraum hineinzuwirken, wurden die Längsseiten der Elemente gefaltet. Allein im Erdgeschoss und 1. Obergeschoss gibt es über 80 verschiedene Elementvarianten, die es planerisch und technisch zu durchdringen galt, um die anspruchsvollen Anforderungen zu erfüllen.

Entscheidungsprozess

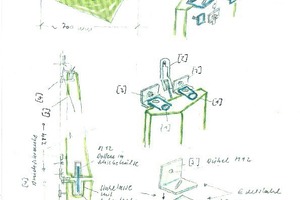

Das Entwurfsziel der Architekten sah neben der vertikalen Betonung eine dynamische Wirkung in der Fläche vor. Dafür wurde ein Grundmodul mit den Abmessungen 7,35 m hoch und 2,40 m breit entwickelt. In der Grundfläche bildet es ein T, in der Ansicht bekommt das Modul Erhabenheit durch die K-Form. Der obere Knickpunkt der K-Elemente formt durch seine Anordnung den spielerischen Linienverlauf der Fassade.

Die ersten Schritte zu der Entscheidung, welche Materialität die Fassade des Bauwerks Tour Total bekommen soll, wurden von den Architekten Barkow Leibinger schon sehr früh vorgenommen. Zur Wahl stand der klassische Metallbau mit Blechkantteilen oder eine Architekturbetonfassade, die auf ihre Machbarkeit erst noch überprüft werden musste. Auf der Grundlage einer Machbarkeitsstudie wurde die Entscheidung getroffen, die Fassade sowohl in Architekturbeton als auch in der Blechversion in der Planung zu verfolgen.

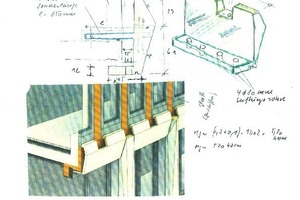

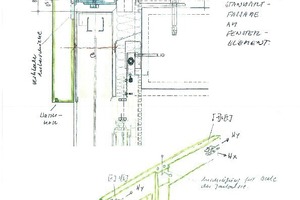

Auf Wunsch aller an der Planung Beteiligten wurde ein erstes Muster im Maßstab 1 : 1 erstellt, mit dem verschiedene Oberflächenveredelungen in den Ausführungen geschliffen, sandgestrahlt und gesäuert dargestellt wurden, um die Ausdruckskraft der Architekturbetonelemente bei den unterschiedlichen Oberflächenbehandlungen zu zeigen. Mit einer derart ausführlichen Bemusterung wurden neue Maßstäbe gesetzt. Im nächsten Schritt wurden die technischen Erfordernisse, u. a. für die Befestigungstechnik und die Montage der Architekturbetonfertigteile an der Ortbetonfassade, die Anschlussdetails im Bereich der Glasfassadenelemente und die Entwicklung der Schnittstellenklärung zwischen den zusammenzuführenden Gewerken untersucht und gemeinsam entwickelt.

Nachdem feststand, dass alle durch den Planer und Bauherrn geforderten technischen und ästhetischen Ansprüche sowohl durch die Blechfassade als auch durch die Architekturbetonfassade erfüllt werden konnten, wurde eine Gegenüberstellung der beiden Fassadentypen mit Original-Mock-ups im Maßstab 1 : 1 festgelegt. Bei diesem Bemusterungstermin wurden die extreme Scharfkantigkeit der Übergänge im K-Punkt und die Lebendigkeit der gesäuerten Oberflächen der Architekturbetonelemente gegenüber der Blechfassade festgestellt und hervorgehoben.

Im Zuge der weiteren Angebotslegung wurde es immer wichtiger, dem Bauherrn auch eine Sicherheit im Schnittstellenbereich der ineinandergreifenden Gewerke zu verschaffen. Dies wurde durch eine Kooperations- bzw. Schnittstellenvereinbarung zwischen den eng zusammenarbeitenden Gewerken Architekturbetonfertigteilfassade und Fassade in der Angebotsphase erreicht.

Planungsphase

In der Planungsphase wurden die Weichen für das Gelingen der hohen Anforderungen gestellt.

Die Schwerpunkte in der Planung waren:

– Ausarbeitung der Element-Fassadenstatik – Erstellen von Modellen

– Definition der technischen Details

– Erstellung der Übersichtspläne

– Aufstellung des Montagekonzeptes

– Aufstellung des Logistikkonzeptes

– Aufstellung des Gesamtablaufplans für

die Produktion

– Erstellung der Elementpläne

– Einholung der Freigabe der Pläne

Moderne Betonfassaden zeigen heute deutliche Erhabenheit bzw. große Profilierungs-tiefen. In Kombination mit den immer dicker werdenden Dämmungen ergeben sich infolge von horizontalen Windlasten deutlich höhere Verankerungsherausforderungen. Die Zubehörindustrie bietet zwar ihre seit Jahrzehnten bewährte Edelstahlverankerungssysteme an, für die Ableitung der exzentrischen H-Querlasten bietet der Markt aber wenig. Mit Rücksicht auf Jalousien und Fenster ist dies, wie bei anderen Fassadenprojekten, die kniffligste Aufgabe, die gemeinsam mit dem Metallbauer/Fensterplaner mittels Sonderkonstruktionen gelöst werden muss.

Zum Gelingen der Elementplanung trug im Fall des Tour Total wesentlich die intensive Zusammenarbeit mit den Architekten und weiteren Planungsbeteiligten während der gesamten Planungsphase bei. Die Architekten stellten mit 3-dimensionalen CAD-Bildern die Verschneidungsgeometrien der Betonelemente sowie eventuelle Kollisionspunkte für die Konstrukteure dar. In diesem Zusammenhang wurden sowohl die Schnittstellen und Übergänge zu den anschließenden Gewerken überprüft als auch Erkenntnisse für die Produktion und die Montage gewonnen.

Eine Herausforderung war der hohe Bewehrungsgrad der Ortbetonstützen in den unteren Geschossen, der den Einbau von Ankerschienen erheblich erschwerte. Die Ankerelemente, die der Ortbetonbauer mit einzubauen hatte, bedurften detaillierter Einbauzeichnungen. Zudem wurde für den Fall des nicht korrekten Einbaus der Ankerschienen eine dübelfähige Ankervariante geplant und vorgehalten, um die Montage nicht ins Stocken geraten zu lassen. Die filigranen Bauteilabmessungen machten zum Teil den Einsatz einer Edelstahlbewehrung notwendig, um eine ausreichende Betondeckung einzuhalten. Dies zeigt, wie wichtig es ist, sich bereits bei der Aufstellung der Gebäudestatik mit der Verankerungstechnik für Architekturbetonfassadenelemente auseinanderzusetzen.

Produktionsphase

Für die Produktion der einzelnen Architekturbetonfassadenelemente war die Feinabstimmung unter Berücksichtigung der Montagefolge und der Lagerkapazitäten von entscheidender Bedeutung.

Die Produktionsphasen sahen daher wie folgt aus:

– Aufstellung der Feinabstimmung/Feinplanung

– Bestellung des vorgesehenen Fertigungsmaterials

– Herstellung der Schalungen

– Herstellung der Bewehrungskörper

– Durchführung der Betonage

– Durchführung der Oberflächenbearbeitung

– Sicherung der Qualität – Durchführung einer Grenzbemusterung

Bei einer Elementanzahl von 1 395 Stück und 41 unterschiedlichen Schalungstypen für das Projekt Tour Total mit 130 Formvarianten und einer Produktion von 25 Elementen pro Tag empfahl sich der Einsatz von Wechselschalungen. Für die transportablen Rahmen der Wechselschalungen erfolgte der Schalungsum- bzw. -neubau nicht auf dem Fertigungstisch, sondern direkt in der Schreinerei. Die Schalung bestand zum Teil aus beschichteten Sperrholzplatten mit auf Null auslaufenden spitzen Formen. Der Zuschnitt der Schalung erfolgte z. T. mit Spezialwerkzeugen. Eine zusätzliche Herausforderung waren die geringen Fertigungstoleranzen mit < 5 mm.

Der hohe Bewehrungsgrad, der sich aus den schlanken, filigranen Architekturbeton-elementen ergab, hatte zur Folge, dass für den Betoneinbau eine spezielle Betonrezeptur im Betonlabor entwickelt werden musste und zudem eine spezielle Verdichtungsmethode zur Anwendung kam.

Bei der Oberflächenveredelung durch das Säuern der späteren Sichtseite (Schalseite während des Produktionsprozesses) erfolgte das Wenden mithilfe einer Wendetraverse. Gesäuert wurden die bis zu 7,35 m langen I- bzw. T-Elemente auf einem überdachten und windgeschützten Säuerungsplatz. Es wurden insgesamt 7 500 m² Betonoberfläche gesäuert. Der Veredelungsprozess fand überwiegend in Handarbeit statt.

Transport und Termine – Logistikphase

Zur Einhaltung der Termine auf der Baustelle ist in jedem Fall hohe Flexibilität im Bereich der Lagerung, des Transports und der Montage gefordert.

– Drehen der Architekturbetonelemente

– Lagerung der Betonelemente

– Verladung und Transport der Betonelemente

Aus diesem Grund wurden vor Beginn der Montagearbeiten 500 Betonelemente im Werk vorgefertigt und auf extra dafür gefertigten Lagergestellen im werkseitigen überdachten Lager vorgehalten. Die Verladung der T-Elemente erfolgte in speziellen Stapelgestellen, die wie die Lagergestelle im Technischen Büro eigens für dieses Projekt konstruiert wurden. Die Stapelgestelle ermöglichten den beschädigungsfreien Transport auf die Baustelle. Dank der Spezialkonstruktion konnten jeweils zehn Elemente mit einem LKW gefahren werden, üblicherweise hätten pro LKW nur zwei Elemente transportiert werden können. So konnten nicht nur die Kosten optimiert, sondern auch die Belastung der Umwelt durch unnötigen LKW-Verkehr auf ein Mindestmaß reduziert werden. Der Transport der Elemente zum 600 km entfernten Einbauort erfolgte Just-in-time. Während der eine LKW im Werk beladen wurde, fuhr ein zweiter die Strecke zur Baustelle, ein dritter wurde zeitgleich auf der Baustelle entladen.

Präzision und Sorgfalt – Montagephase

Durch das begrenzte Baufeld waren die Standortplätze für die Montagekräne nicht optimal. Eine Optimierung wurde in Absprache mit den am Bau beteiligten Firmen vereinbart. Zum Teil musste auf öffentliche Straßenflächen ausgewichen werden, mit den zu entsprechenden Auswirkungen für den unmittelbaren Straßenverkehr.

– Abladen der Betonelemente

– Montage der Betonelemente

– Verfugung der Betonelemente

– Reinigung der Architekturbetonfassade

– Durchführung der Abnahme

Die Architekturbetonelemente für das Erdgeschoss und das 1. Obergeschoss wurden mit einem Teleskopstapler unterhalb der darüber liegenden Decke des 2. Obergeschosses montiert. Vom 2. Obergeschoss bis zum 11. Obergeschoss fand die Montage der Elemente geschossweise mit einem Autokran statt. Um die Straßenflächen nicht unnötig in Anspruch zu nehmen, erfolgte die Montage nach dem Abschluss der Ortbetonarbeiten vom 12. bis zum 17. Geschoss mit Turmdrehkränen.

Entscheidend für die fachgerechte Montage der Architekturelemente war im Zusammenspiel mit dem Gewerk Fassade die Zugänglichkeit der Montagestellen. Die Abhängigkeit der Projektbeteiligten voneinander erforderte während der Montagephase eine enge Abstimmung der gemeinsamen Vorgehensweise. Vor der Montage der Architekturbetonelemente sind Vorleistungen durch den Metallbauer erforderlich. Mit den Baubeteiligten wurde der Einsatz einer Mastkletterbühne beschlossen, um die Abhängigkeit zum Metallbau zu entzerren. Einen nicht zu unterschätzenden Einfluss auf die Montage der Betonelemente hatte zeitweise auch die starke Windbelastung, die zu unvorhergesehenen Montageunterbrechungen führte. Das Ziel von einer Woche Montagezeit für die Betonelemente pro Geschoss konnte jedoch wie die vereinbarte Bauzeit eingehalten werden.

Während der Montage der Fassadenelemente bis ins 11. Geschoss liefen die Ortbetonarbeiten in den darüber liegenden Geschossen auf Hochtouren. Dies führte, trotz größter Sorgfalt bei den Betonierarbeiten, zu Verschmutzungen an den bereits montierten Architekturbetonelementen. Eine permanente Qualitätskontrolle vor Ort sorgte dafür, dass die Verschmutzungen unmittelbar und mit geringem Aufwand entfernt wurden.

Einem Schutz der Elemente durch eventuelles Einhausen oder Verkleiden war im Vorfeld der Montageplanung eine Absage erteilt worden. Bei einer Verkleidung der Elemente hätten nämlich eventuelle Verschmutzungen oder Beschädigungen erst nach dem Entfernen der Schutzverkleidungen erkannt werden können. Bis zu diesem Zeitpunkt wären die noch unentdeckten Verschmutzungen schon tief in die Betonelemente eingedrungen, sodass eine Beseitigung der Schäden nur mit erheblichem Aufwand hätte erfolgen können.

Fazit

Zusammenfassend lässt sich festhalten, dass zum Gelingen einer so anspruchsvollen Herausforderung viele Faktoren beitragen. Die wesentlichen sind u. a. ein hartnäckiges Festhalten an den Entwurfszielen, viel Erfahrung im Umgang mit sehr ambitionierten Aufgaben, die konstruktive und gute Zusammenarbeit aller Beteiligten sowie gewerkeübergreifende Abstimmungen und der freundliche Austausch der Mitarbeiter auf allen Seiten.